Vull presentar la meva casolans una feina bastant fàcil per a mi.

Vídeo de YouTube. Soldadura portàtil recarregable:

El fet és que el meu treball està relacionat amb la soldadura, els cables, els taps d’equips per als quals un potencial de 90 volts a la punta d’una soldadura pot fer que el producte es "morís" i de 30 a 500 tr. bretxes en el pressupost. Està d’acord, estimula?)) I, a més, tot passa en un entorn tan FIELD que, mirant al seu voltant, pot veure un camp llaurat, raspallar gotes de pluja des de la cara i reorganitzar les botes amb brutícia adherida per excavar per connectar una planxa de soldadura. Tot això em va fer pensar en una soldadura recarregable regulable. Des dels avantatges, no cal connectar a terra, sense cables, compactes. Entre els menys, es necessita una potència petita (8 W) i un adaptador per a la càrrega periòdica.

Així doncs, va néixer la idea de fer una soldadura tal.

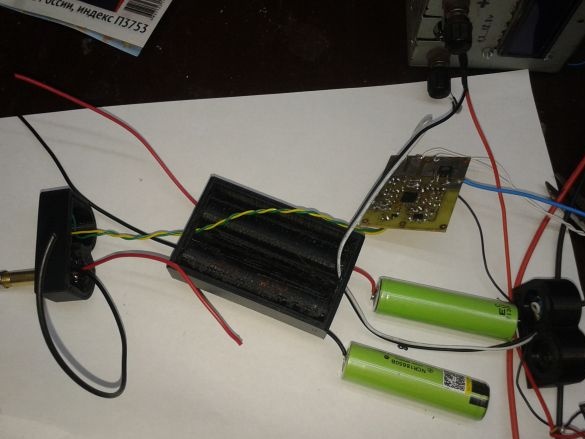

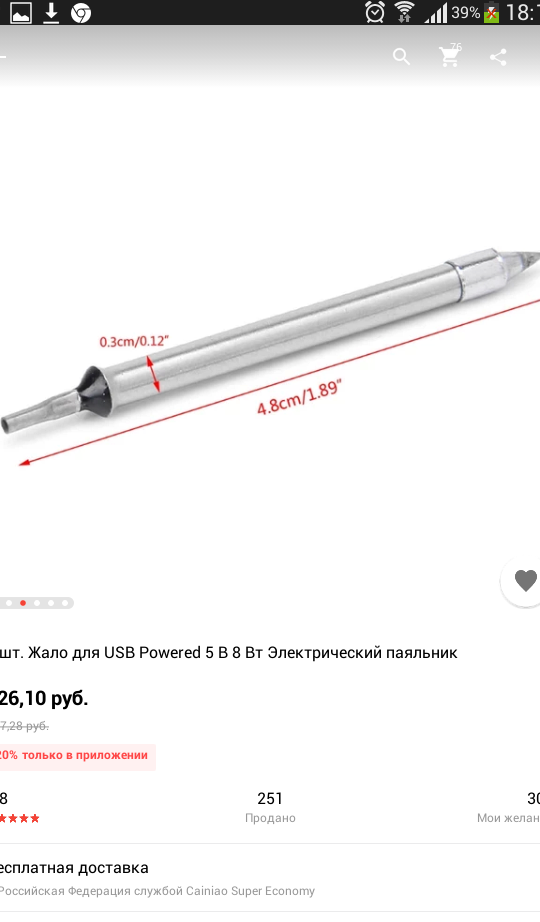

Consistirà en una punxada (comprada a la Xina, 8 W 5 volts, 130 rubles), dues bateries 18650 (explicaré. Sí, podríeu utilitzar 1 bateria tipus 18650, soldar el impuls de 5 volts, però aquest no és el nostre mètode, llençar-lo fins a 20 % d’energia en calor, i no a la punta, sinó en el cas de soldadura. I dos ions li ens proporcionaran una tensió que oscil·la entre 5,2 volts i 8,2 volts. No hi ha pèrdues de conversió, treballem més temps sense carregar. M’agrada? T’agrada?). La picada va agafar això

Passem endavant. Sempre vull saber quant temps puc comptar per treballar amb un dispositiu a akb. Per tant, hi haurà un indicador de descàrrega per a cada bateria. Per a una persona tan oblidada, l’esquema d’aturada automàtica no serà superflu. Bé, ja que heu de soldar de vegades i al capvespre, hi haurà retroil·luminació automàtica.

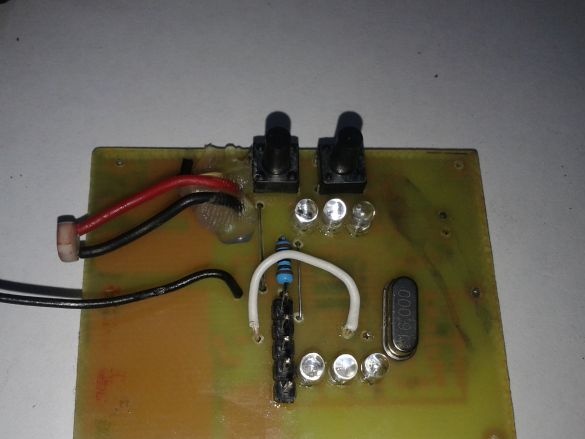

Per a una soldadura tan intel·ligent, cal un cervell adequat. L'elecció va recaure en l'Atmega8 amb un rendiment SMD. No perquè no hi cabria cap altre. No Només en tinc molts, són barats i tenen un munt de potes)) i necessitaran molt: dues vegades tres potes per als LED de dos canals d’un voltímetre digital, dues potes per a les entrades d’aquests voltímetres, una sortida per al sensor de lluminositat del fons i un peu que controla el contrallum,una pota de control PWM d’un potent polevik que subministra un escalfador per a una punta de ferro de soldadura i dues potes per als botons d’ajustament d’ompliment PWM (vull ajustar la temperatura de la punta, oi?).

S'utilitzen tres leds per indicar la càrrega de cada bateria. Els colors verds s’encenen a una tensió de 4,2-3,7 V, groc 3,7-3,0 V, vermell 3,0-2,6 V. La zona de tensió de treball és de color groc i de llum verda, i és millor posar-se en vermell. Amb una caiguda de tensió addicional, l'ATmega8 apagarà l'escalfador i la llum de fons, cosa que reduirà el consum actual de la bateria, però no us estalvia que hagueu d'apagar el commutador. Fins que no s’apagueu, parpellejarà una alarma dels dos LED vermells.

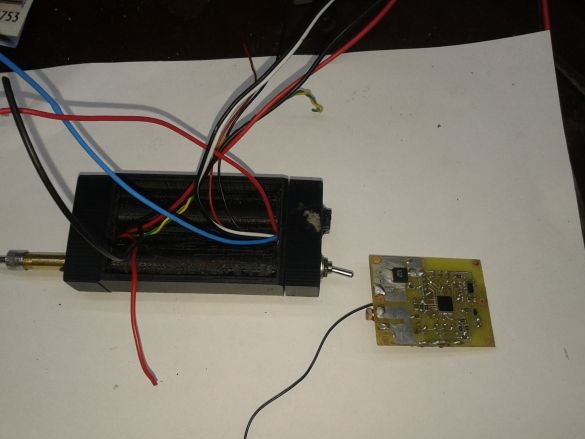

Això és el que va passar:

Veure fitxer en línia:

Soldadura portàtil amb sortida de corrent ajustable. Quan activeu la potència subministrada a la punta és aproximadament igual al 100% de la potència nominal de la punta. A continuació, utilitzant els botons, podeu augmentar la potència fins al 150% (per a un escalfament més ràpid, cosa que no serveix per descomptat) i reduir-la a zero. Passos d'ajustament total 12. Comença quan s'activa amb el novè.

Apagat automàtic de l'escalfador al cap de 5 minuts per a l'oblit amb la indicació de la llum alarmant (dos leds vermells parpellejant alternativament). Per tornar a encendre el ferro de soldar, apagueu-lo i engegueu-lo de nou.

El contrallum s’encén amb poca llum i, en aquell moment, quan es fa el forat davant del fotoreresistor a la tapa, es bloquejarà un dit quan s’agafi la soldadura. El fotorresistor que s’utilitza en el circuit està marcat GL5549, però podeu utilitzar qualsevol altre R6 per seleccionar el retroil·luminació.

Indicació de càrrega dels tres LED de cadascuna de les dues bateries 18650 instal·lades al seu interior.

Firmware en format HEX

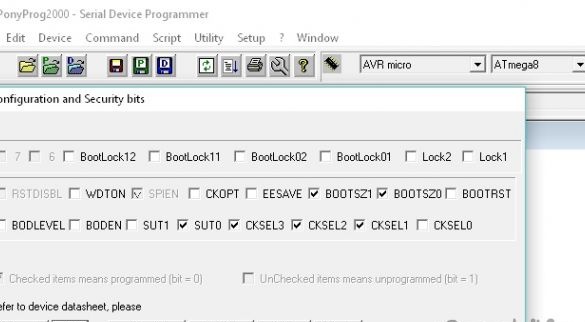

Fyuzy per a poniprog tal (estan marcats)

Per al cas, no us renyis. Més recentment, em vaig convertir en l’orgullós propietari de la impressora 3D Anet A3, i vaig començar a dominar modelatge al programa FreeCad. A continuació, podeu veure fotografies dels meus modestos intents de dominar un nou camp d'activitat.

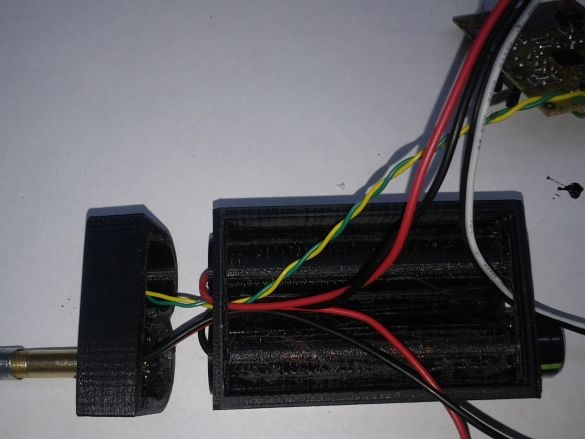

El cas consta de 4 parts:

1. La base.

2. La part davantera.

3. L’esquena.

4.Lidera.

La base es va imprimir el més llarg, va necessitar 71 grams de plàstic ABS i 6,5 hores. El front és d’1 hora 45 minuts i 19 grams. L’esquena és de 2 hores i 20 grams. La tapa té 13 grams i una hora de treball.

Total 123 grams i 11 hores de funcionament de la impressora.

Configuració de la impressora:

Alçada de la capa: 0,2 mm

Densitat-100%

La velocitat d’impressió és de 50 mm / s.

La temperatura és de 235.

La temperatura de la taula és de 100.

El tipus de suport és a tot arreu.

Tipus d’enganxi a la vora de la taula.

El diàmetre de la vareta de plàstic és d’1,75 mm.

Taula bufant

El diàmetre del broquet és de 0,4 mm.

Durant el muntatge, deixeu-vos guiar pel vostre sentit comú. La meva opció de creació no és l’única possible.

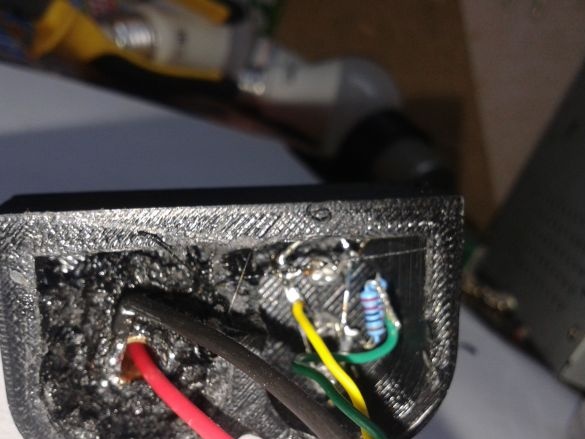

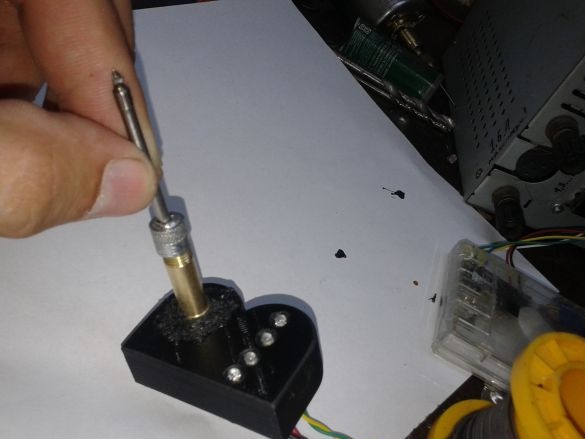

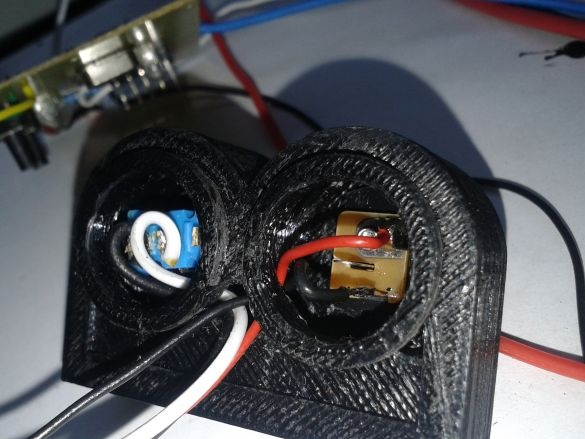

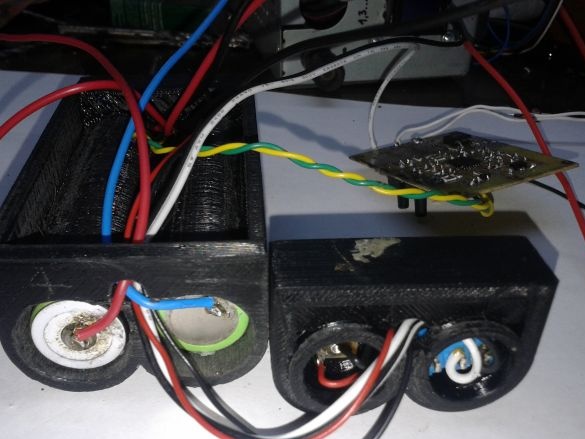

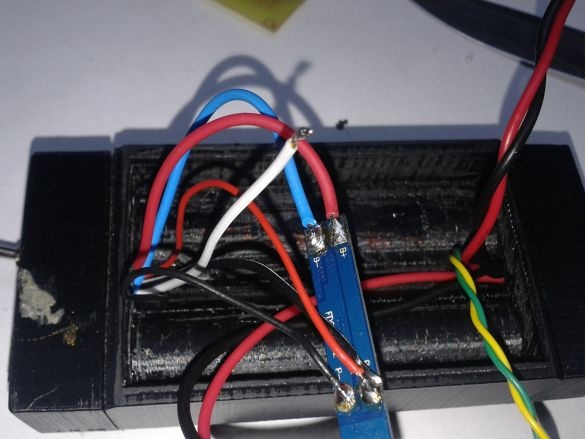

Aquí teniu algunes fotos durant el muntatge.

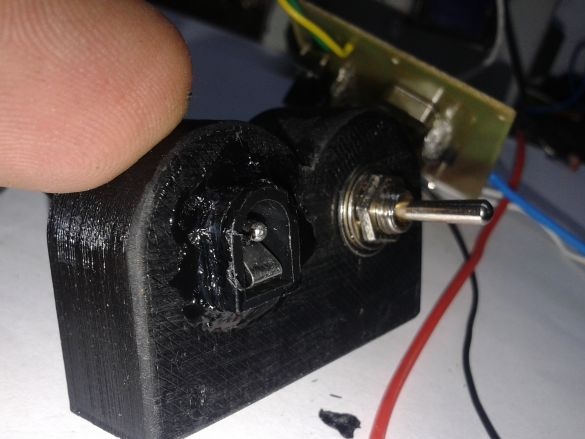

A la foto, la picadura en si, un tub de llautó del mugró de la càmera del cotxe és de 2/3 farcit de plastilina i 1/3 epoxi. Una secadora d’estacions de soldadura bufa aire calent a 120 graus. El temps de curació va ser de 10 minuts. A la part inferior esquerra hi ha una tapa modificada. El passador es mossega i es perfora un forat de 3,5 mm.

A la part davantera de la planxa de soldadura, foradar un forat i introduir-ne un tub. Fixem la cola de plàstic acetona dissolta amb acetona. S'asseca ràpidament. Introduïu el filferro al contacte central de la punxada i el sexi. En un suro fet de resina epoxi, foradem un forat de 2,5 mm de diàmetre, enfilem un filferro allà i el fixem com a la foto. Soldar la segona publicació al tub. A la mateixa part de la carcassa hi ha leds amb resistència.

Muntatge frontal.

La part posterior està completa. S’instal·la un commutador i un connector per al carregador.

Arxius amb el circuit, placa de circuit imprès i fitxers per imprimir el cas a l'arxiu.

Després d’imprimir, he hagut de treballar una hora amb paper de lija i un fitxer d’ungles, eliminant algunes irregularitats i eliminant capes de suport. Vaig haver de foradar forats per als cables i modificar la caixa amb mitjans més grollers. Sí, a la meva imaginació el cas semblava més hmm .. bonic, o alguna cosa així. Però és a dir, és a dir. Necessito un cavall de treball. No remodelaré, hi ha una nova idea.

El cas anava a viure, perquè tots els detalls entren entre si fortament. En unir-los, es va fer una gota d'acetona sobre el compost. És completament fiable. La punxada xinesa es va fixar al mugró del pneumàtic del cotxe, tal i com es va informar a YouTube. El mugró en si s’insereix al forat de la part frontal de la caixa i es fixa amb cola de plàstic dissolta en acetona. La picadura en sí mateixa és l’epítome de la qualitat xinesa, però és força funcional. Està enganxat al coll del mugró amb una tapa perforada, prement contra la base a la part superior del mugró plena d’epoxi on es perfora el forat del conductor central.

El diàmetre del trepant de la tapa és de 3,5 mm, el diàmetre del forat central és d’uns 2 mm.

Molta sort a tots i ànim creatiu.