Potser alguns de vosaltres heu utilitzat canonades acríliques transparents de grans diàmetres per als vostres productes casolans.

En aquest article, l’autor del canal de YouTube Oleg Pevtsov us explicarà com fer-vos vosaltres mateixos a partir d’epoxi de dos components.

Aquesta tècnica serà molt útil per a molts mestres i bastant simple d’implementar.

Materials

- xapa de xapa

- Segellant de silicona

- Cargols de fusta

- Tub de PVC

- Injecció de resina epoxídica de dos components Artline Crystal Epoxy

- Separació de cera

- Segona cola de dos components

- Escocès, draps.

Eines utilitzat per l’autor.

- Torn

— Destornillador, perforació

— Termòmetre digital per infrarojos

— Pinça electrònica

- Escalfadors per infrarojos

- Cambra de buit

- Libra

- Ganivet, nivell.

Procés de fabricació.

Així, Oleg utilitza molt sovint cilindres per a la fabricació de làmpades. Aquests cilindres també s’enganxen a l’exterior amb una fina xapa de fusta i s’obtenen unes llums molt boniques.

Per descomptat, es pot adquirir una canonada acrílica similar a la botiga i a Internet. Tanmateix, el cost d’un tub d’aquest diàmetre de 120 mm i una longitud de 2 metres és d’uns 8000 rubles.

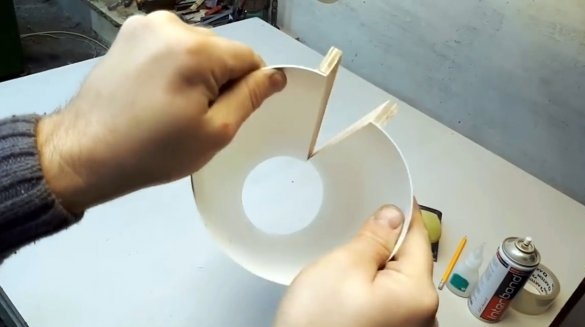

En primer lloc, Oleg comença a fabricar una forma cilíndrica. S'enganxa una tira de contraplacat al llarg de l'exterior de la canonada de PVC d'un diàmetre adequat. Es fixa amb una segona cola de dos components.

Per tal d'evitar que la següent planxa s'enganxi a la primera, s'enganxa una banda de cinta a un costat.

A continuació, s'enganxa la segona tira al costat de la primera. Les dues costures han de ser el més ajustades possible. Després que la cola s’endureixi, s’elimina una tira de cinta adhesiva de la bretxa.

Els forats per a la connexió de cargols es perforen a les làmines.

Un ganivet afilat fa un tall a la canonada entre les dues lames.

El motlle està a punt, però l’epoxi és molt fluid, de manera que no surti pel buit, Oleg tanca la connexió amb un segellant de silicona convencional i estreny les tires juntament amb cargols i femelles.

S’ha d’extreure immediatament l’excés de silicona amb un drap, i després aplicar una fina capa de cera de separació a tota la superfície interior.

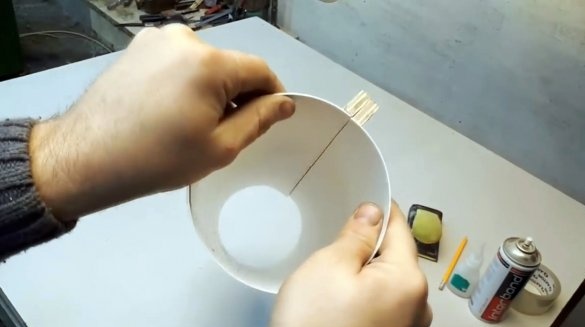

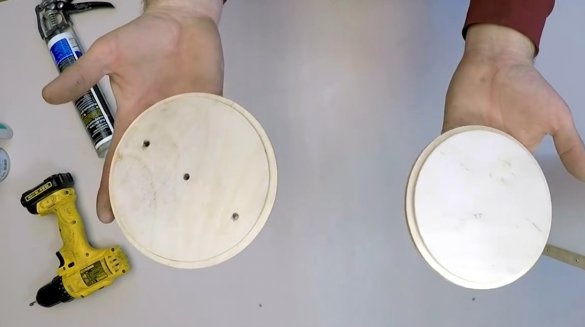

Va convertir dos discos d'aquest tipus contraplacat com a cobertes.En absència de torn, podeu utilitzar endolls estàndard per a aquesta canonada, tallant parcialment les faldilles. La superfície interior de les cobertes està segellada amb cinta transparent ordinària i tractada amb un separador. Després d’això, d’una banda accessoris S'adhereix a la silicona.

Així doncs, Oleg va calcular les quantitats necessàries de resina i enduridor per obtenir gruixos de paret de l'ordre de 3 mm. Les resines necessitaran 340 grams, i l’enduridor 170 grams. A continuació, barregeu bé els components. L’autor utilitza la seva pràctica per modelar per injecció de dos components Artline Crystal Epoxy per a la seva pràctica.

En aquesta fase, podeu afegir tints adequats a la barreja i obtenir un tub de l’ombra o color desitjat.

Tot i això, les petites bombolles sempre es formen a la massa de la resina i la solució sembla tèrbola. Per eliminar-los, el mestre col·loca el recipient en una cambra de buit i realitza la desgasificació.

Després de desgasificar, el líquid apareix tan clar com l’aigua.

Ara podeu omplir la resina dins del dispositiu i tancar la segona tapa, sense oblidar-nos de la silicona.

La capacitat s’instal·la en un torn i s’encén a 800 rpm. Així, tota la resina s'estén per les parets i es solidifica en forma de cilindre. L’autor també assenyala que no hi ha cap necessitat particular de torn. Podeu crear un petit dispositiu basat en un simulacre.

Per accelerar el procés de polimerització de resina, Oleg va instal·lar dos escalfadors d’infrarojos al voltant del dipòsit. Això també és necessari per la raó que fa molt fred al seu taller. I cada augment de 10 graus accelera el procés aproximadament dues vegades. A més, s’instal·la una tassa de mesurament amb resina residual a prop del calefactor, jugarà el paper d’una mostra de control.

Com a resultat, al cap d'un temps, la temperatura va arribar als 55 graus i va deixar de pujar per sobre. Tot el mateix, el dipòsit es refreda molt bé durant la rotació. És màxim escalfar la resina a 60 graus.

Així doncs, han passat 6 hores de rotació contínua i es pot desmuntar el formulari.

També es treu la coberta inferior.

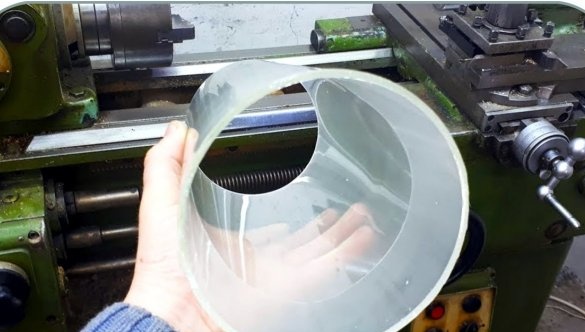

Mitjançant el cisell, les dues lames es desconnecten perfectament i es pot treure el producte acabat.

Oleg va encertar gairebé perfectament la quantitat necessària de resina i va obtenir parets de 2,9 mm de gruix.

El procés de polimerització encara no s'ha completat i la peça és prou plàstica. Si el traieu i el deixeu anar, restablirà la forma. Potser en aquesta fase es produirà un lleuger canvi de forma fixant la peça, per exemple, amb pinces. Després de 48 hores, l’epoxi guanyarà la seva força final i es tornarà molt dura.

És desitjable netejar immediatament la forma de silicona i resina i es pot reutilitzar.

Heus aquí una pipa tan gran que el mestre va resultar. Després de l’enduriment complet, serà possible triturar addicionalment la superfície exterior amb paper de seda i, posteriorment, polir-la. A dins, ja és brillant. Per cert, a la capa epoxi no hi ha bombolles ni irregularitats. Només queda un petit rastre a la unió del motlle, que es pot treure fàcilment per mòlta.

Agraeixo a Oleg la senzilla tècnica de fer canonades epoxi. Experimenteu, afegiu colorants i diversos farcits en forma de guspires a la resina i aconseguireu. I no hi ha idees per utilitzar un producte com ara: un carruatge i un petit carretó.

Si teniu productes casolans interessants, compartiu-les en aquest lloc. Aquí obtindràs una veritable recompensa, no pas un munt de coses verdes al fòrum d'entreteniment.

Tot bon humor, molta sort i idees interessants!

El vídeo d’autor es pot trobar aquí.