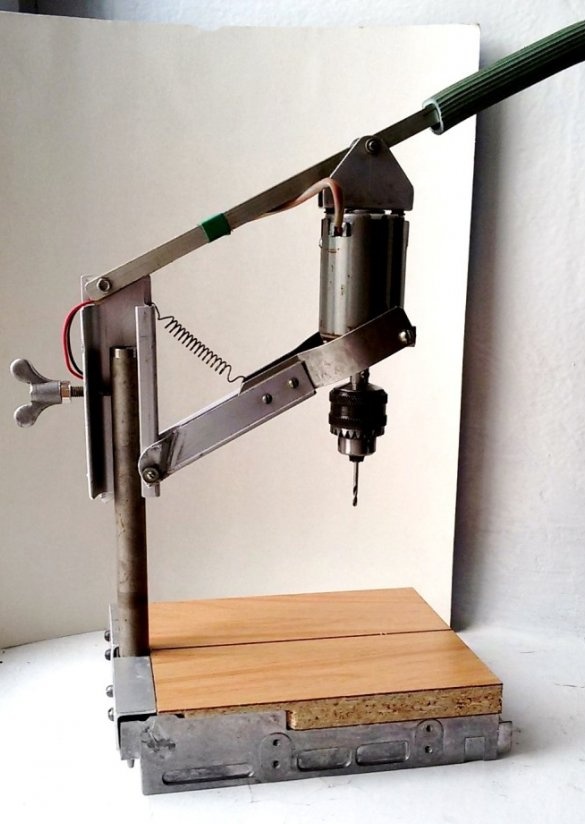

Es proposa fer una petita màquina de perforar d’un disseny molt senzill. Per a la seva fabricació, no seran necessàries les peces del patró: guies precises, coixinets rodants, mecanismes mòbils. Si a la vostra llar hi ha un petit motor per a instruments amb un mandril de perforació a l’eix, ja podeu començar a treballar. Fem la màquina a partir de materials improvisats. No serà difícil trobar billets de components.

Funcions de disseny.

Aquesta màquina és fàcil de fabricar, però té algunes limitacions. El seu disseny està dissenyat per perforar forats de fins a 10 mm de profunditat. Les capacitats de la màquina en diàmetre de perforació i el material que es processa depenen de les característiques (potència, velocitat de rotació de l’eix) del motor elèctric utilitzat.

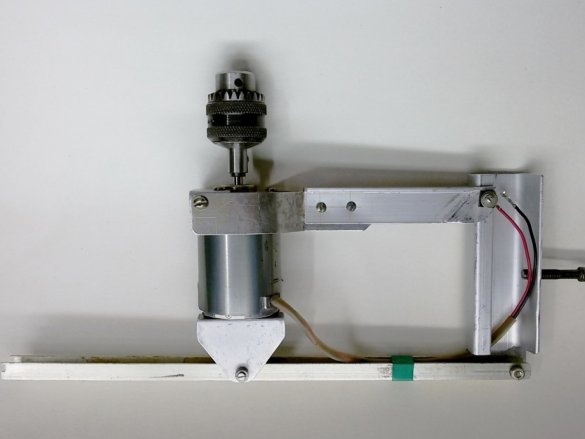

Una limitació en la profunditat de perforació està associada amb el disseny de la suspensió del trapani. El dispositiu es basa en un paral·lelograma articulat. Dues paral·lelogrames verticals, iguals de longitud i oposats, és el motor elèctric i la base de la suspensió. Els dos enllaços iguals i oposats restants són els elements de connexió. Com sabeu, en aquest disseny, els enllaços oposats seran paral·lels a qualsevol rotació dels enllaços del paral·lelograma. Per tant, l’eix comú del motor i la broca elèctrics (en la fabricació exacta d’elements de paral·lelograma) sempre serà paral·lel a l’eix de l’estand fix i perpendicular a la taula de la màquina.

Com a referència, un romboide és un paral·lelograma en què els costats adjacents tenen longituds diferents i els angles no són rectes.

Configuració i funcionament de la màquina.

La posició dels enllaços de connexió paral·lels a la taula es prendrà com a posició zero. Quan es mecanitza una peça en una màquina, per augmentar la precisió, la ubicació d’aquests enllaços s’ha d’acostar a una posició horitzontal.

En aquest cas, amb el moviment axial del simulacre de +5 mm a -5 mm (cursa de 10 mm) des de la posició zero dels enllaços, el desplaçament radial del trepant (en el pla romboide) serà de 0,08 mm. Aquesta quantitat de desplaçament serà de 150 mm de longitud d'enllaç. A la pràctica, aquest desplaçament és imperceptible i no serà crític per a l'eina i el forat que es treballa.

Quan es perforen plaques de circuit imprès, fins i tot amb una eina trencadissa amb un diàmetre de 0,8 mm, el desplaçament de la perforació a la junta amb un gruix de 2 mm serà de 0,003 mm (3 micres). Compareu el valor donat amb la compensació i la posició d’aquest trepant quan processeu manualment les plaques.

La màquina s’ajusta a la mida de la peça, en alçada, movent-se ràpidament pel bastidor de la màquina manualment, la base de la suspensió i fixant-la amb un cargol de polze. L’alçada d’elevació i fixació de la base de la suspensió es determina visualment pel risc de la posició zero (representada a la base de la suspensió - l’última foto) en tocar la part amb la punta del trepant. Per perforar diverses juntes amb un gruix d'1 ... 3 mm, no cal reajustar l'alçada.

Avantatges addicionals en el disseny.

La capacitat d’instal·lar plaques de mida gran (amb un augment de la sobrecàrrega del trepant, augmenta la precisió de la perforació).

En deixar anar el mànec, al final de la perforació, el motor amb un trepant sota l’acció de la molla puja ràpidament i remunta una distància considerable, alliberant la zona de processament de la peça.

A la posició més alta, podeu canviar la perforació de forma ràpida i segura.

Crec que les característiques anteriors parlen a favor de la fabricació de la màquina proposada. El temps dedicat a la fabricació d'aquest disseny de màquines es compensa de bon humor amb l'exclusió de les avaries de perforacions cares i escasses.

1. Detalls i materials aplicables.

Motor elèctric i maneta mecànica o collet.

Peces d’una xapa metàl·lica amb un gruix d’1,5 ... 2,0 mm.

Lloguer de perfil d'alumini, canonada.

2. Confecció d'una taula d'una màquina de perforació.

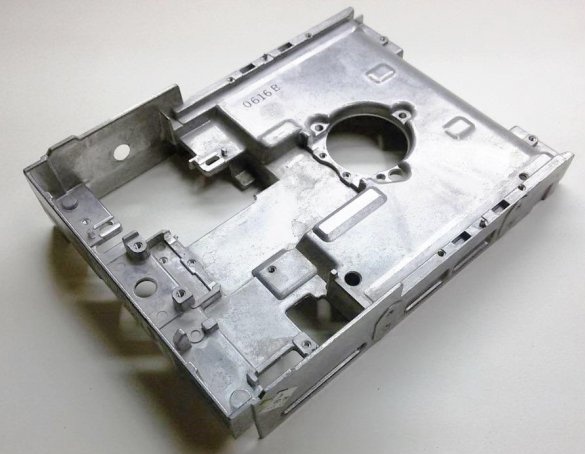

En primer lloc, cal decidir sobre la taula de la màquina de perforar. La seva mida, rigidesa i resistència determinaran la precisió i la facilitat d’ús. Hi ha molts dissenys de taules diferents. En la versió donada de la màquina, s'utilitza el cas del reproductor de CD, que esperava el seu ús secundari. Estoig rectangular amb unes dimensions de 145 x 200 mm, fosa a partir d’aliatge d’alumini. Presenta un pes baix, una estructura rígida i una plana al llarg de la perifèria de la part inferior de la peça, que proporciona una bona estabilitat al producte futur. A més, aquesta part no requereix pràcticament cap tractament addicional. Per aquests motius, la carcassa es va prendre com a base de la taula de màquines.

Una de les parets curtes (a la foto de l’esquerra), al centre, té un forat per al cargol M8, que determina automàticament la instal·lació del bastidor de màquines allà.

Com a cremallera, podeu utilitzar metall enrotllat o una canonada amb un diàmetre de 18 ... 25 mm.

L'estructura que es considera va utilitzar un tub d'acer de paret prima amb un diàmetre de 18 mm, cosa que va permetre simplificar el mètode de fixació de la taula.

Seleccionem un cargol amb un fil M8 i un cap, el diàmetre del qual s’ajusta perfectament al forat del tub (pot ser que s’aprofiti una mica del diàmetre). Cargolem la rosca al forrell i pressionem-los al tub. L’estand està a punt. Queda fixar-lo a la taula amb un segon nou.

A la part superior de la taula, fixem el tall del taulell de l'encenall laminat al llarg del contorn del cos de la peça. En aquest cas, el suport de la màquina es traurà addicionalment entre la paret de l'allotjament i el taulell. En el futur, als costats lliures del bastidor arreglem el revestiment d’un quadrat d’alumini. Tot això proporcionarà una rigidesa addicional al bastidor instal·lat.

En el procés, comprovem i, si cal, ajustem la perpendicularitat del suport de la màquina a la taula.

3. Realització de la base de la suspensió.

La base de suspensió és necessària per instal·lar el mecanisme de paral·lelograma articulat al suport de la màquina. Serveix com a part integral del romboide, el fixa a la cremallera, a l'alçada desitjada i en un angle seleccionat des del límit de la taula. El perfil d'alumini en forma (18 x 40 mm), que abans servia com a mànec de la porta d'un moble, es va utilitzar com a buit per a la base de la suspensió.

Al mig d'una secció del perfil, aproximadament dues longituds del motor elèctric, foradem un forat i tallem un fil M6 o M8 sota el cargol de fixació. Comprovem la fiabilitat de la instal·lació de la base de la suspensió al cremallera.

Fabricació d’un mecanisme per muntar un motor elèctric

4. Suport inferior del motor.

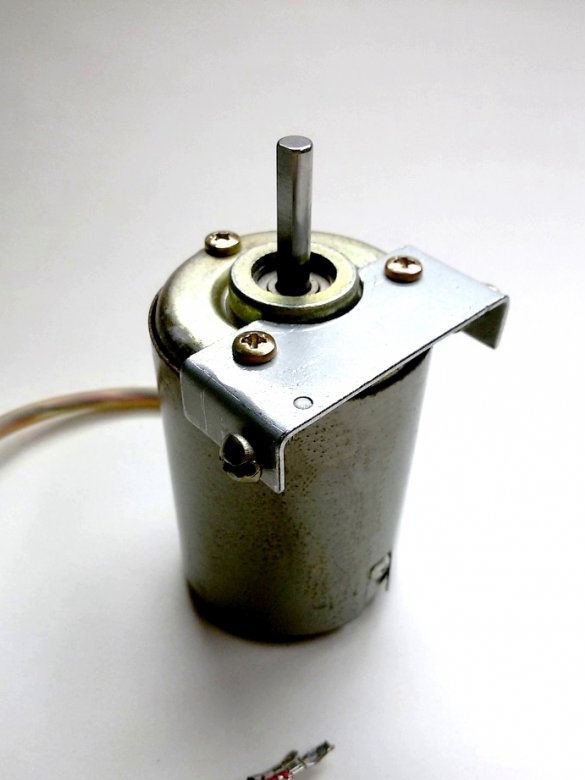

Per a la màquina de perforació proposada es va utilitzar un motor de corrent continu amb imants permanents de corrent continu de 24V, 0,7A.

Comencem la producció del paral·lelograma articulat amb l’enllaç principal, format per un motor elèctric i els seus elements de fixació. Les dimensions del motor utilitzat poden ser diferents, així com la ubicació dels forats de muntatge. Per tant, no es donen les dimensions dels fixadors.

A partir d'una xapa d'acer amb un gruix d'1,5 ... 2,0 mm, es produeix el motor inferior. A les prestatgeries laterals del suport, foradar forats coaxials i tallar-hi el fil M4. Instal·leu el suport del motor amb dos cargols estàndard.

5. L’enllaç inferior del paral·lelograma.

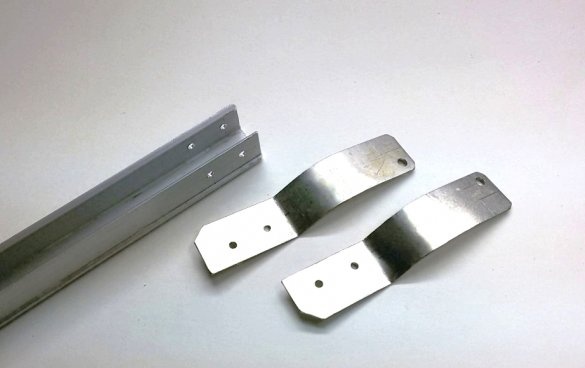

Posarem a la seva disposició l’enllaç inferior del paral·lelograma a partir de l’alumini enrotllat. Per exemple, en el disseny proposat s’utilitza un perfil d’alumini en forma d’U (20 x 20 mm) utilitzat anteriorment en la fabricació de finestres.

Per connectar l'enllaç inferior amb el suport del motor, a partir d'una xapa d'acer amb un gruix d'1,5 mm, produïm dos elements de transició fets amb miralls. Estan rígidament connectats al perfil d’enllaç amb dos cargols (reblons).

6. Enllaç inferior amb suport motor

La longitud de l'enllaç inferior està determinada per la mida de la taula fabricada. En aquest disseny, aquesta longitud (la distància entre els eixos dels forats de muntatge) es defineix com a 150 mm. Marqueu els forats per a la connexió amb la base de la suspensió i talleu el perfil a la mida desitjada. Si cal, al costat tallat del perfil, formem l'amplada de la ranura per a una connexió estreta d'amplada amb la base d'aparellament de la suspensió. Forem al llarg dels forats coaxials de marcatge.

Muntem l’enllaç inferior amb el suport del motor elèctric. Mitjançant els cargols M4, fixem l’enllaç inferior al suport del motor, assegurant una rotació lliure en la connexió. La ubicació del forat de la frontissa a l’enllaç inferior, darrere del motor, està dictada pel màxim augment possible de la longitud de l’enllaç, per tant, augmentant la precisió del processament.

7. Suport motor superior.

A partir d'una xapa d'acer o d'alumini amb un gruix d'1,5 ... 2,0 mm, produïm la muntura superior del motor. El disseny de la peça dependrà de la ubicació dels punts d’unió al motor existent. Instal·leu el suport superior del motor.

8. L’enllaç superior del paral·lelograma.

L’enllaç superior del paral·lelograma també és d’alumini enrotllat. Per exemple, el disseny proposat va utilitzar un perfil d'alumini en forma de H (12 x 16 mm). Marqueu la peça de l’enllaç superior. Transferim la distància entre els eixos dels forats de muntatge de l’enllaç inferior fabricat a la peça de l’enllaç superior. Fora forats per marcar. La longitud de la peça de l’enllaç superior, és desitjable duplicar-la, en relació amb la mida de treball de l’enllaç. Utilitzarem l’extrem lliure del perfil com a mànec per alimentar el trepant, que reduirà la força de la mà a la meitat. Es pot posar una peça de tub de plàstic en aquesta part de la peça.

La distància entre els eixos dels forats de muntatge i la seva ubicació sobre els suports del motor, la transferim a la base de suspensió. És a dir, en el paral·lelograma fabricat, les línies que connecten els eixos dels forats de muntatge dels muntatges del motor i la base de la suspensió han de ser iguals i paral·leles.

Per complir aquesta condició, una part del perfil es retalla a partir de la suspensió (a la part superior) en el disseny de la màquina fabricada.

9. Muntatge del paral·lelograma articulat - romboide.

Muntem el romboide, l’instal·lem en un bastidor i comprovem el funcionament del mecanisme.

10. Control de precisió del mecanisme

normal

per a perforacions amb una carrera de 10 mm

sota càrrega