Avui vull explicar-vos i mostrar-vos com vaig fer un con casolà de mida gran per a una perforació, o una màquina de perforar, convenient per processar canonades metàl·liques des de dins, traient la soldadura o augmentant lleugerament el diàmetre interior.

Fa poc, fent peces d’un torn sobre fusta, he tornat a afrontar la necessitat d’inserir un segment d’una canonada en una altra ... Li dic "de nou" perquè quan treballava amb metall (perfil o canonades rodones), sovint he hagut d’aplicar aquestes solucions. . I cada vegada calia treure la soldadura a dins! Al cap i a la fi, les canonades estan principalment soldades. I, si la costura pràcticament no és visible des de fora, sempre és dins. De vegades (bastant rarament), brillant per una secció de canonada amb una llanterna i examinant-la detingudament des de dins, era possible seleccionar una secció amb una costura dèbilment definida ... Però això és rar. Bàsicament, havia de netejar-lo. I aquest és el treball!))))).

Vaig provar maneres diferents ... I un fitxer rodó ... I és el mateix, només sense mànec, subjectat a un trepant.)))). (El darrer mètode, per cert, és força efectiu, però ara mata un fitxer molt ràpidament.))))))

Aquesta vegada em va sentir pena tant per les meves mans com pel fitxer))). Així que vaig fer un temporal aparell d’una peça de fusta rodona (part inacabada que vaig recollir als residus en una empresa de fabricació de metalls):

Després d’haver enganxat el passador amb cinta de doble cara, l’he embolicat amb paper de seda:

Això em va permetre processar un curt tros de canonada des de dins, subjectant la meva eina al puny d’una màquina de perforació.

Per tant, com a solució temporal, pot ser útil per a algú).

Però tan temporal .. (En un incendi, com ja sabeu, i .... un cos conegut -

Branzboyd!

Però hi ha moltes mancances en aquest disseny. El principal és que a sota de la paperera hi ha una capa suau (cinta de doble cara), per la qual cosa no es rasca molt bé, i si es pressiona fermament, es trenca fàcilment, essent pressionada per les protuberències de la soldadura. I canviar-ho és força problemàtic ... Sí, i el sentit de la rotació s'ha de controlar i no es pot canviar, perquè si el coleu "a l'articulació", llavors el paper de sorra es trenca. Per tant, ens hem de "superposar".

I com que m’esperava el processament de seccions de canonades més llargues, vaig començar a pensar en crear algun tipus d’eina permanent per a aquest treball. I, si són més autèntics, aleshores, normalment, de gran diàmetre. He de "pujar" a les canonades ...

.. Un prototip de la meva futura creació era un tambor esmerilant per a un gravador:

Aquí hi ha alguna cosa, però més gran i més autèntic, he decidit presentar-hi. De cara al futur, diré que vaig triomfar.

I aquí és el que necessitava per a això:

1. Esbojar tela sobre una base de tela.

2. Tubs de plàstic del paper de fax.

3. Adornador M10.

4. Bolt M10. (No és necessari. Podeu utilitzar la mateixa perna.)

5. Tall de canonada d’acer DU-8.

Vaig començar a fer articles de treball desmuntables. Inicialment, se suposava que havia de fer servir un drap esmaltat, així que vaig començar a pensar en com es pot utilitzar una "massa i innecessària" per fer la base dels tambors de mòlta. Vaig recordar els tubs de plàstic del paper de fax.

(No ho sé, explicaré. A les màquines de fax s’utilitza paper especial que es ven en rotllos. Un rotllo s’enrotlla, per algun motiu, no en una funda de paper, sinó en un tub de plàstic compost. Quan el paper s’esgota, aquests tres tubs queden al compartiment:

Es llança en gran quantitat a totes les oficines.)))). Jo, com a "mestre malalt", vaig recollir un paquet d'aquests tubs sobre la taula, tot i que no tenia ni idea de què es podrien fer.))))) I finalment vaig arribar a ...

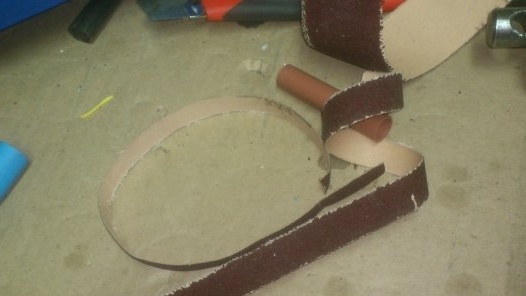

Vaig trencar el drap abrasiu en cintes estretes:

Es va esquinçar, no es va tallar. Probablement no seria capaç de tallar-ho de forma molt uniforme. Per tant, fer una petita incisió, i simplement esclatar. De manera que es trenca de manera molt paral·lela als fils d'ordit.

Per tal de fer-lo més convenient funcionar, he posat el tub sobre una peça de metall:

(No pareu atenció a la "plantilla".)) He pintat alguna cosa abans d'això.))))

Aleshores va esmorteir el tub i la pell amb cola. Clay va agafar el primer adequat. Un cop vaig comprar “ser” barat a una botiga de preus fixos)):

Donant-los una mica secs (tal com s’escriu a les instruccions), vaig embolicar el tub hermèticament amb una tira de pell:

I arreglant-ho, deixat que s’assequi:

Et diré què he solucionat.

Em vaig adonar que el tub s’encaixa molt fort en la ferralla d’un vint tub de plàstic:

Vaig tallar un tros de canonada i el vaig tallar al llarg:

Aleshores es va adonar que, fins i tot tallant-lo, és difícil encaixar-lo al tub.

Fins i tot suau. I definitivament no el vestiré amb abrasiu ... Després vaig tallar aquest "clip" en molts anells estrets i el vaig utilitzar per fixar el paper de seda en un parell d'aquests:

Mentrestant, la cola s’asseca, vaig començar a fabricar l’eix del tambor. Anteriorment, vaig agafar un tros de tub metàl·lic DU-8 en ferralla. Els tubs de plàstic s’ajusten fortament a ella. Així que vaig decidir fer-ne un tambor.

El tub es va "reforçar". El seu diàmetre interior era de poc més de vuit mm. (Pel que sembla, es tracta d’una peça de l’antic conducte de gas. Recordeu-vos que abans aquestes provenien de bombones de gas al carrer?). :

Vaig fer una incisió al final del tub:

Després va tallar un tros de la longitud necessària i el va netejar:

La canonada jugarà el paper d’un tambor. Però subjectar-lo en un cartutx no funcionarà en cada trepant. Al cap i a la fi, bàsicament, els cartutxos de perforacions domèstiques tenen un diàmetre de treball de 10 o 13 mm. Per tant, heu de fer una tija de diàmetre menor. Per això, he utilitzat un retall de pinça M10:

En un extrem, vaig fer diverses ranures longitudinals fins a la profunditat del fil amb un molinet:

Després, amb un martell pesat, va picar al tub aproximadament dos terços de la seva longitud.

I a l'altre extrem del tub (tallat) he tallat el fil M10:

A causa del tall, el fil es va tallar amb un diàmetre menor del que es requereix. L'aixeta simplement va doblar el tub a les fraccions de mil·límetre que faltaven.

Després d'això, vaig agafar el cargol M10 i vaig afilar lleugerament el seu extrem:

El va torçar en un tub:

I talla:

A continuació, amb l'ajut d'un molinet angular, va crear una ranura per a un tornavís pla al final del cargol tallat:

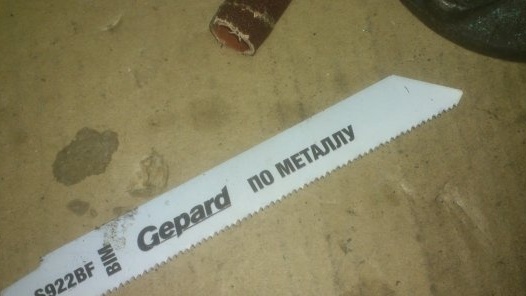

Va convertir el suro resultant. La superfície del tambor, per tal d’evitar que el tub de plàstic llis no es rellisqui sobre ell, vaig ratllar la làmina metàl·lica de la serra recíproca:

Això deixa rascades molt profundes amb arestes afilades.Ara, fins i tot si només heu posat el tub, és gairebé impossible girar-lo.

Quan la cola s’assecava, jo, amb un ganivet, vaig tallar de forma uniforme els extrems del paper de sorra als tubs:

Tot això! Vesteix el tub al tambor:

I enroscar el suro. Ella fica el tub al tambor:

Tal i com ja s’ha demostrat la pràctica, aquest con es troba molt millor amb les costures de soldadura dins de les canonades. També processarà convenientment (ampliar i moldre) forats forats en metall.

Tinc molts tubs de paper de fax. (Sí, i recolliu-los a l’oficina tal com apareixen, ho estaré tot el temps))). És molt fàcil i ràpid col·locar-hi paper de sorra: vaig veure una trentena de peces mentre veia un llargmetratge amb “cafeteries”. Fins ara només en necessito unes rugoses per moldre les costures. I ho podeu fer amb una mida de gra més fina, per netejar llocs inaccessibles. I, fins i tot, enganxeu un tub amb feltre, a sota de la pasta GOI. Així doncs, l’eina va resultar fins i tot amb més funcionalitat de la prevista inicialment.