El fusió, (eng. Fusioning from fusible - sintering, fonder) és relativament nou treballs d’agulla i com és ara, va néixer el 1990. Aparentment, la fabricació d’un vitrall “sinteritzat” va ser possible amb l’arribada de vitralls iguals a KTP (coeficient d’expansió tèrmica). Es fa així: en una base de vidre es presenta un patró de peces de vidre de colors i les seves vores, en la majoria dels casos, no necessiten un ajust i un processament precisos, prou tallador de vidre i punxes especials. La preforma muntada es col·loca en un forn especial i s’escalfa a la temperatura a la que es fon el vidre.

El vitrall resultant sembla molt peculiar: les vores arrodonides llises i cada element s’assembla a una mena de caramel fos. Amb una mica de capacitat artística, aconseguim dispositius molt interessants. A més, aquí podeu aplicar tot un arsenal de tècniques: utilitzeu làmina metàl·lica, serradura, filferro, stencils, tècniques d’esmalt cloisonné, apliqueu pintures de pintura sobre vidre i ceràmica, productes químics que aporten bombolles dins del vidre. El forn de fusió també permet modelar vidres plans. Els aparells acabats es poden combinar amb mètodes de "baixa temperatura" en vitralls grans. En una paraula: un abisme d’oportunitats per a la creativitat.

El vitrall amb el mateix CTE, com molts materials per a la fusió, és car, però l’article més car per dominar aquesta tècnica és, per descomptat, el forn. Un forn per fusionar vidres és bastant inusual, la seva forma ve dictada per la tecnologia de sinterització: una taula plana, sobre la qual convé posar un llençol de vidre, una tapa abatible amb escalfadors. En general s’assembla a una maleta, en alguns, fins i tot, hi ha fixadors.

No s’utilitzen forns de tòpia (amb un escalfador a la part superior de la cambra de la silenciatura), després d’escalfar el vidre fins al punt de fusió, el producte s’ha de refredar bastant ràpidament fins a la temperatura de recuit, mentre que els forns sovint s’obren lleugerament. És difícil que es produeixi una baixada ràpida de la temperatura a la taca: la inèrcia tèrmica és massa elevada i no és convenient posar els blancs a la cambra.

Els forns per a la fusió són diferents, respectivament, de mides diferents. Amb calefactors d'una petita estufa, el cablejat domèstic pot afrontar molt bé.

Sinterització de vidre "per no costós".

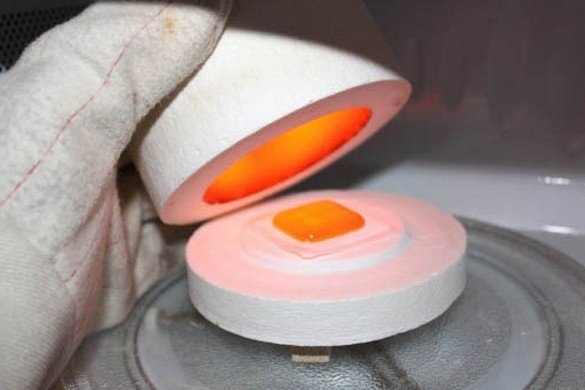

Podeu provar-vos en aquest interessant negoci sense gastar grans sumes, per començar, hi ha una versió original amb Ali Express: gresols especials per al microones. És un gresol refractari amb revestiment de grafit a la part interior. El revestiment s’escalfa en ones de microones i escalfa el vidre amb radiació. Hi ha una virtut, però una quantitat justa - cost. En el moment d’escriure, el gresol va costar 2-4 mil rubles. segons la mida.

Els desavantatges d’una opció tan simple, com és habitual, són massius. La temperatura només es pot controlar visualment, "a ull", és impossible el recuit controlat per alleujar les tensions internes. De mida petita: només per a joies, la incapacitat d’utilitzar metalls. Per regla general, després d’haver seleccionat experimentalment el mode de sinterització i haver consumit els fragments de vidre inclosos en el kit, es llença l’ocupació i el gresol.

Per descomptat, un forn elèctric especialitzat és molt més perfecte, però, el més petit: 200x200 mm, costa 35 mil rubles. Està clar, només uns refractaris, un controlador amb perfil tèrmic, quars i tubs ceràmics per a calefactors, tornar a muntar ... Després de tenir un taller o garatge, una mica d’habilitats en metal·lúrgia i experiència amb l’electricitat, és molt possible muntar tu mateix forn, gastant menys de la meitat del cost dels materials. , però, què fer de residents de "la selva de formigó" sense indefensos?

Idea

La idea d’un forn de fusió extremadament senzill i barat de característiques “intermèdies” pertany camarada "Ilya MSU", del fòrum de metall. El forn és de mida petita, però ja és possible coure el got, molt més greu que els penjolls d'anell al microones. Podeu utilitzar filferro, làmina i tot l’arsenal de tècniques de fusió. Escalfador de resistència elèctrica a la coberta, termopar amb senzill controlador de temperatura. Baixa, fins i tot per una potència d’apartament, la capacitat de fabricar a la cuina a partir d’elements generals de peces barates. El disseny no conté refractaris especialitzats a alta temperatura.

Com a coberta superior del forn de la maleta, s'utilitza una part d'una estufa elèctrica amb una superfície de ceràmica de vidre: un cremador. Té una carcassa metàl·lica folrada de refractari fibrós, en la qual es formen protuberàncies especials de la cinta calefactora. El cremador es complementa amb un mànec i un termopar connectat a un senzill controlador. Com a base s’utilitzava una llauna plena de guix.

Versió pròpia d’una simple estufa de cremador.

Vaig obtenir dos cremadores de segona mà amb un diàmetre intern de "treball" de 140 mm, amb un termòstat mecànic en una caixa metàl·lica (hi ha opcions amb un tub de quars).

Què s’utilitzava a la feina.

Eines, dispositius, equips.

Conjunt d’eines de banc de mida mitjana ordinària, un trencaclosques de joieria amb accessoris, una picadora d’angle petita, un tornavís o un trepant elèctric. Un conjunt d’eines de cablejat, una soldadura de 40 W per a cablejat, més gran - 60 ... 80 W - per soldadura estructural. Eina de marcatge. Eina útil per instal·lar reblons cecs, construir assecador de cabell.

Materials

A més dels propis cremadors, necessitaven amiant de xapa, maons de formigó escuma, cables diferents, un termopar, termotubs, pinces de niló. Es va utilitzar una unitat de control preparada per a un forn de bombolles (o un controlador + relé d’estat sòlid + radiador + caixa). Resistència d’extinció de potència adequada (escalfador d’oli). Una mica de fixadors d'acer galvanitzat.

Els contactes del termòstat de la placa calenta es van tancar fortament i es van soldar, es van soldar estany-coure als terminals de sortida, es van soldar fils en aïllament de silicona. Al costat del termòstat, es va perforar un forat a la cavitat interna, es va introduir, des d'un multímetre, un termopar crom-alumel (tipus K). A la sonda del termòstat estàndard, el termopar va connectar diverses voltes de filferro nichrom.

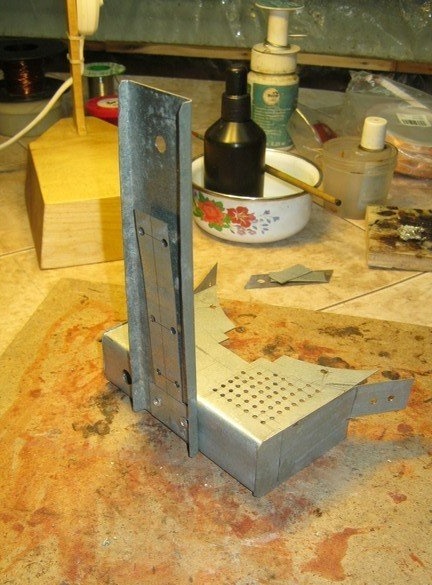

Coberta d’estany - de fet, va resultar ser l’element més difícil del meu forn. Es solda a partir d'acer galvanitzat de "sostre" de 0,5 mm, soldadura d'estany-coure (el punt de fusió és superior al de soldadures de plom). Àcid soldador per flux (clorur de zinc), soldadura de ferro de 60 watts.Les peces complexes es van serrar amb un trencaclosques de joieria, talls rectes, amb tisores de metall. Es marcaven línies corbes així: el tros de ferro es posava al lloc correcte, i amb un parell de brúixoles, amb una agulla al centre del cremador, vaig dibuixar el radi necessari per a l’arc.

Soldat per l'interior, principalment per estètica. Davant dels terminals "ganivets" del termòstat del cremador estàndard, amb fils soldats a ells, van fer forats de ventilació (a sobre i a baix) a la carcassa de manera que serien refredats per un corrent d'aire i la soldadura no es fongués.

A la vora de la carcassa, vaig decidir enganxar i una de les mènsules del mànec, amb els mateixos fixadors, va fixar un suport per als cables. Peces de llauna fixades amb reblons cecs d'alumini.

El suport frontal del mànec es va muntar sobre una caixa regular i consta de dues parts d'estany. Es fixa a la carcassa amb uns cargols curts de cargol, la connexió entre ells es remunta.

La part exterior.

L’escalfador del cremador, amb una potència de 1200 W, és massa potent per coure gots - la velocitat de calefacció és ideal per a un volum tan reduït, el vidre no té temps per escalfar-se uniformement, la peça s’esquerda. Per eliminar l’inconvenient, es va haver de disminuir la potència de l’escalfador -per activar una potent resistència en sèrie amb ell- un escalfador d’oli a la meitat de la potència. Al mateix temps, al calefactor del cremador, la caiguda de tensió és exactament la meitat de la tensió de xarxa - 110 volts.

Controlador per controlar el forn. A la paret posterior es munten una presa per a la connexió i un bloc de cargols del cargol del forn. El termopar es connecta directament al controlador.

La tapa del forn és de base refractària: xapa d’amiant, sota la qual la meitat del maó està formada amb formigó d’escuma. A prop, paga la pena guardar el mateix folre resistent al foc; si cal, podeu posar la punta calenta del forn "obert".

Sinterització

En el moment de sinteritzar gots, s’han de mantenir dues temperatures principals: l’inici de la fusió del vidre (710 ... 800 ° С segons el tipus de vidre) i la temperatura de recuit (500 ... 600 ° С segons el tipus i la mida de la peça). L’escalfament inicial es produeix de la manera més suau possible (dins d’uns límits raonables, per descomptat), després dels quals la temperatura baixa ràpidament a “recuit”.

Típicament, el procés és controlat per un controlador programable "amb perfil tèrmic". Aquí, s’aplica un controlador senzill, mantenint una temperatura i es canvien manualment, semiautomàticament. Quan arribem als 800 ° C (~ 30 min.), La tapa del forn està oberta, es fixa 500 ° C al controlador i el producte es recobrir durant 1 hora. Després d’això, els calefactors del forn s’apaguen i el producte es refreda amb el forn fins a temperatura ambient (aproximadament 1 hora). Les petites mides de vidre permeten no tenir por a les petites inexactituds en el procés.

Doncs bé, el primer experiment té força èxit: els gots es fonen, però no a una superfície plana, la mostra no s’esquerda; el perfil de temperatura d’aquest tipus de vidre s’hauria de considerar correcte. Intentem ser més significatius.

Dues bèsties, hmm, molt a l’esperit del dia, com els óssos olímpics, alhora ... Aquí, com a experiment, es van fondre dues varietats de comptes, el fil de coure, el vidre es va fondre no només de "volta", sinó també pràcticament "de punta a punta". Les gotes (vidre amb un KTP diferent) i el fil de coure (més) han de ser molt petites (diàmetre, secció transversal) en relació amb el vidre principal, de manera que les tensions resultants no destruiran el producte.

Babay Mazay, desembre de 2018