Un cremador de sobretaula és la principal eina per al vidre, tant si es tracta d’instruments de vidre com si es fabriquen figures i decoracions divertides. El cremador forma una flama, convenient per suavitzar el vidre i les operacions posteriors amb aquest. En aquest cas, és necessari obtenir diverses temperatures i formes de la torxa.

Per casualitat, vaig obtenir una petita llanterna que bufava sobre vidre, formant una agulla de flama no regulada. Fins i tot quan es treballa en vapors de gasolina (la temperatura de la flama és superior a la d’una flama gas-aire), la potència del cremador no era suficient per treballar amb peces tan grans. Per augmentar el flux de calor, es van compilar dos cremadors: s’hi va afegir un portàtil de gas, en el sentit contrari, o així.

Va resultar una flama esponjosa, amb una agulla a alta temperatura al centre. Les coses van anar més divertides, es va fer possible inflar un tub de 10 mm. El següent pas lògic va ser la fabricació d’un cremador més potent que crema vapor de gasolina.

Serà un prototip del cremador fabricat amb materials improvisats, principalment components de fontaneria. Les peces es van mecanitzar sense un torn metàl·lic. El cremador funciona amb vapors de gasolina i es basa en el bufador de vidre Yuri Nikolayevich Bondarenko [1], un astrònom de vidre que fa servir dispositius de descàrrega de gas. Les solucions d'algunes unitats es van prendre en préstec del seu disseny, en cas contrari, el cremador repetirà el disseny conegut pels joiers i dentistes.

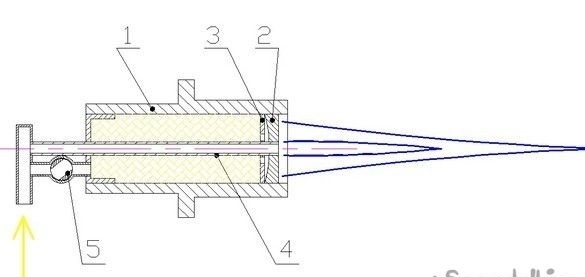

La seva base és un cos cilíndric buit 1, coaxialment pel qual passa la boquilla 4. L’aixeta de suro 5 permet ajustar la forma de la torxa: quan l’obriu, una part de la barreja combustible entra al cos a més de la boquilla i es forma a la torxa per la reixeta 2. Obertura 3, combinada amb la forma de la reixa 2 i la cavitat lenticular resultant, concentra el flux de la mescla combustible principalment al llarg de l’eix del cremador. Aquestes parts es prenen en préstec al cremador del mentor [1]. Al tub del broquet hi ha diversos forats que subministren una mica de gas a la reixeta (no es mostra a l’esbós) i amb l’aixeta 5 completament tancada, per formar una petita llanterna de suport.No permet que la torxa principal es trenqui, la "agulla" a cabals elevats de gas. Aquests forats es seleccionen en configurar el cremador.

Eines, equips.

Una soldadura de gasos suau necessita un petit cremador de gas. Conjunt d’eines de banc. Esmoladora elèctrica. Es va utilitzar un torn de fusta i una màquina de perforar. Visa

Materials

A més de les peces de ferro, es necessitava un tub de coure de 6 mm de diàmetre. 3 soldadura de coure estany núm. Aixeta de suro d’un samovar.

El buit per al cos del cremador era un equipament de bronze procedent d'una fàbrica de lampisteria amb un diàmetre intern de 30 mm. Allà es van comprar diverses peces diferents, algunes de les quals també van ser utilitzades posteriorment com a buits per als elements del cremador.

Un dels accessoris s'utilitza com a carcassa sense canvis. El muntatge no es va girar a l’exterior: el gran gruix de paret i les marees proporcionen al cos una dissipació de calor addicional.

La mida dels taps de fontaneria es va triar de manera que amb un mínim tornejat del fil, la part resultant s’ajustés al canal intern del muntatge. L’he convertit en un torn de fusta, per a això he girat un simple pinzell, sobre el qual he plantat una peça.

La densitat de l’aterratge permetia més, cap manera d’arreglar la peça. Entrant fortament a les cantonades d'un hexàgon clau en mà, es troben prèviament a terra sobre un molinet. Voltes de negoci (aproximadament 1000 rpm, primer gir brut amb un petit "molinet" - la part gira, la rectificadora funciona. Després d’acabar l’arxiu i la pell del mig va clavar sobre un bloc de fusta. El fixament final de la peça va permetre provar-lo convenientment i sovint al “lloc de treball”: la part resultant entra al cos amb força esforç.

Passem al detall complex i crucial: la graella. Primer, algunes consideracions teòriques.

La xarxa, a més de distribuir la barreja de gas combustible, també és responsable de la seguretat: no permetran que la flama penetri a l'interior i eviti un "cop enrere". Això és cert a mesura que es prepara la nostra barreja de combustible globus "bombeta" i no com és habitual - al lloc del cremador. En aquest tipus de cremadors per a treballs complets amb vidre, inclosos els vidres refractaris, com Pyrex, és necessari afegir gas explosiu de l'electròlisi.

La flama, passant per dins, per la reixeta, es refreda tant que s’apaga. Hi ha un concepte: el forat final. Aquest és el diàmetre màxim dels forats “profunds” capaços de realitzar una funció de parament de flames i que és diferent per a diferents gasos. Per exemple, per a vapors de gasolina a l’aire, la velocitat de propagació de la flama és petita, el forat limitant és de ~ 0,9 ... 1 mm, però tan aviat com l’oxigen o el gas explosiu penetrin al sistema, cosa que augmentarà significativament la velocitat de propagació de la flama, els forats de la “malla” protectora hauran de fer-se substancialment menys. El diàmetre màxim dels forats, per exemple, per a gasos explosius nets, ~ 0,3 mm, cosa que representa alguna dificultat en la fabricació i funcionament.

Com a una mena de compromís, Yuri Nikolayevich proposa fer forats a la xarxa de 0,8 mm, mentre que la mesura de seguretat necessària al taller serà un disseny bastant robust de la "bombeta" i el "rentat" de l'electròlisi [1], de manera que puguin sobreviure a una possible explosió sense danys. El carburador de gasolina està fabricat amb un cilindre de propà, la rentadora de cèl·lules electrolítiques dels extintors de diòxid de carboni. Durant el funcionament normal de l'equip, no es produeixen avenços. En cas de violació de les condicions de funcionament normals, es produeix una aplaudiment que no comporta un accident.

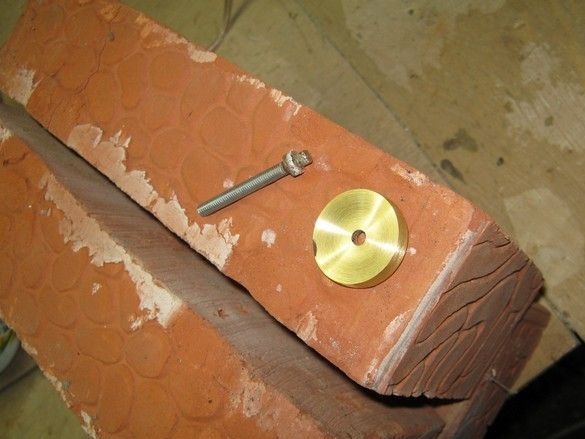

La "longitud" dels forats de malla, dóna el seu gruix. Tenint en compte la forma lenticular, el gruix de la malla ha de ser de 3 ... 4 mm a la part prima i 6 ... 7mm a les vores. No hi havia cap placa acabada de tal gruix; he de buscar un donant. Va resultar ser un aixeta força massiu i antiquat per al bany. Es va tallar un tros relativament uniforme de la paret del qual es podia tallar un buit per a la reixa.

La peça, després de gir brut, es va muntar (soldar) al cargol M5, per la qual cosa es podia fixar la peça en un mandril de tres mandíbules per ajustar la mida i la forma.

La màquina de perforar, per facilitar la seva explotació, es va situar al seu costat. La superfície còncava de la peça es va tallar aproximadament - amb un petit "molinet", un "reste" del disc (menys radi), i després es va portar amb una sorra de mòlta. El cargol es solda, de manera que es va rectificar el capçal que sobresurtia juntament amb la peça. Després, el diàmetre extern de la peça es va portar a la desitjada. Després de girar-lo, vaig fondre el filet de la peça: la resta del cargol M5. El forat restant es va perforar fins als 6 mm desitjats.

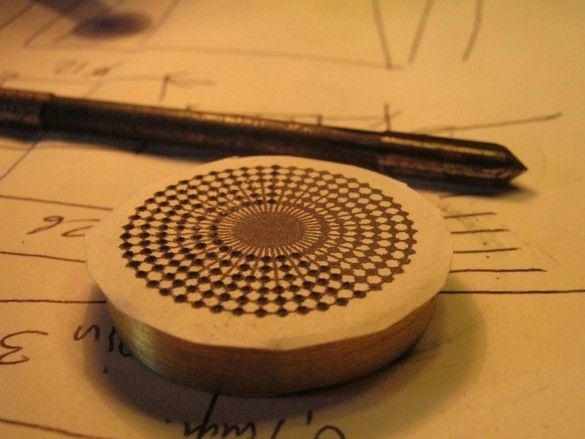

La següent etapa responsable i més aviat lenta és inclinar els centres dels futurs forats i foradar-los. Amb el nombre adequat de forats i el seu diàmetre, la tasca no és fàcil. L’experiència de la ràdio aficionada va ajudar molt: foradar i perforar un gran nombre de forats a les peces de les plaques de circuit imprès, abans de la invenció de components sense plom (SMD), era la pràctica habitual.

El diàmetre dels forats ja s'ha discutit, cal dir sobre el seu nombre: la seva superfície total hauria de ser com a mínim del 20% de la superfície de la graella.

És convenient dibuixar forats a AutoCAD, entre altres coses, aquest programa us permet imprimir un esbós exactament a escala 1: 1. Després de la impressió, la plantilla resultant es va enganxar a una superfície plana de la reixeta amb llapis de cola, centrant-se en el forat central, és convenient fer-ho a la llum.

Per cargolar, he utilitzat un nucli especial en miniatura. Cal tenir cura d’una bona llum brillant, durant aquest treball és convenient una visera especial amb lupes. El treball no és ràpid i és important organitzar un lloc convenient: una superfície lliure, l '"operador" en posició asseguda. Recomano fer aquestes operacions en més d’un enfocament. Després de punxar, la plantilla es pela, els residus es renten amb aigua tèbia.

Per a perforacions d’aquest tipus: de metall gruixut, perforacions primes, la precisió necessària, una varietat de dispositius de mà són completament inaplicables. Hauríeu d’utilitzar quelcom més estacionari. En aquest cas, es va fer servir un mandrilet en miniatura per aferrar el meu simulacre de 0,8 mm; la tija de la mandrilla es va fixar en un gran mandril de tres mandíbules en un trepant de banc. Aquesta combinació va permetre foradar amb confiança amb un trepant prim, només va trencar-ne un i, fins i tot, al final.

Em va resultar que eren simulacres barats adquirits en una botiga de ràdio i eren de mala qualitat, una mena de simplificació a partir de la idea d’un simulacre. Les soltures per a la descàrrega dels xip eren molt poc profundes. Hi ha la sospita que es fabriquen específicament per a la perforació de fibra de vidre i que és millor utilitzar exercicis de construcció de màquines normals.

Yuri Nikolayevich diu que hi ha casos de perforacions que s'embussen durant la perforació profunda, per la qual cosa hauríeu de comprar-les amb un marge i, a continuació, escolliu que no siguin tascons. Hi ha una suposició que això es deu al seu abrició. La perforació és una mica més fàcil quan es lubrica el trepant amb oli o alcohol, però cal afegir-hi constantment alcohol.

L'acceleració correcta d'un taladre en miniatura no és una tasca fàcil i, a falta d'habilitat, és millor utilitzar nous simulacres, en cas contrari, és inevitable fer un "tir" significatiu en la perforació. No obstant això, amb una perforació acurada a la màquina, tots els forats necessaris es poden perforar amb un trepant d’un mateix afilat.

Després de la perforació, s’han de polir totes les petites rebostes resultants. Això es realitza amb més comoditat en una part rotativa. Per instal·lar la reixa en un torn de fusta, es va mecanitzar l’equip més senzill. La malla s'encaixa perfectament dins del rec.

En la fabricació del cremador del prototip, se suposa que només funcionava en vapors de gasolina, per la qual cosa alguns dels forats es van fer més grans: 1 mm.

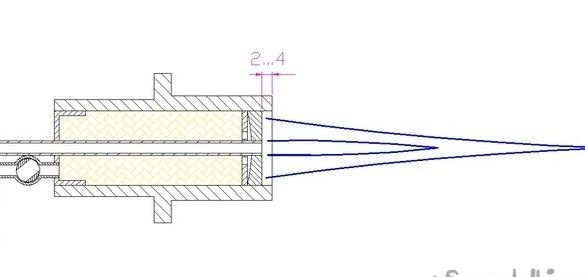

La reixeta està inclosa al cos per 2 ... 4mm. Yuri Nikolaevich, recomana seleccionar detingudament aquesta mida; si hi ha un excés, el cos del cremador s’escalfarà molt, si és insuficient, la torxa en alguns modes és propensa a la fallada.

En el meu cas de "baixa temperatura": quan alimenteu només vapors de gasolina, sense gasos explosius i amb un cas molt massiu, estableixo la profunditat màxima sense ajustar. Després, estaria bé soldar la malla. Això s’ha de fer amb soldadura “dura”. El coure-fòsfor és adequat, però en aquest cas, la soldadura de plata com la PSR-45 és millor, menys crema. No podia soldar completament la malla a la meva caixa massiva, no podia vendre-la amb soldadura, no hi havia prou temperatura, fins i tot quan la vaig escalfar amb un reflector, un gran bufador. Tot i això, la reixa va entrar al cos amb un bon ajust, així que la vaig deixar tal com està.

Tobera: una simplificació completa. Fabricat en tub de coure amb un diàmetre interior de 4mm. Feu servir només com a opció de prova. Citaré a partir de [1] - “La boquilla ha de donar un flux laminar estret de la barreja combustible i una torxa nítida, com a mínim, amb una flama baixa. La seva laminaritat es pot assegurar amb un diàmetre de forat de fins a 2,5 mm, una longitud superior a 35 mm, una superfície interior polida i un flux tranquil a l’entrada. La flama laminar fa menys soroll i permet reduir la zona de calefacció, per la qual cosa haureu d’intentar obtenir una torxa laminar. (Els vidres professionals poden tenir opinions diferents sobre aquest tema). L’obertura de la boquilla està més ben cònica, cosa que proporcionarà menys resistència al flux. La part final amb una longitud d’uns deu mil·límetres s’ha de fer cilíndrica. "

Abans de doblegar-se, el tub de la broca es va recobrir i es va omplir de sorra seca. La cavitat interna del cremador es va omplir lliurement sense un fanatisme especial amb un "fang" de coure: això és una protecció addicional contra el "trencament" de la flama i calmant el flux de gas. El rellotge també manté el diafragma premsat per dins a la reixeta.

Totes les soldadures “darrere” es fan per soldadura d’estany-coure, amb un punt de fusió d’uns 200 ºC. El cos del cremador s’escalfa significativament, la part de la cua no supera els 60 ° C - es pot agafar fàcilment a mà i fins i tot després d’un ús prolongat la unitat no s’esfondra.

El diafragma es fa d’una placa plana de llautó de 3mm. Per obtenir un efecte més pronunciat, el “lent” ha de ser biconvex, per al qual el diafragma també ha de ser còncau. Per fer-ho, es pot doblar fent servir Punzel i Ankio triturar una peça més gruixuda similar a una reixeta.

Després de l'encesa de prova, semblava que la torxa era curta, com a probable motiu, es van veure seccions primes de tubs que subministraven gas a la carcassa. El cremador s’ha modernitzat: els canals de l’aixeta de suro es foren fins a un diàmetre de 7 mm, s’ha substituït el tub de subministrament comú.

Ha quedat una mica millor. Al mateix temps, vaig configurar una torxa de suport. Yuri Nikolayevich aconsella fitxar un arxiu triangular de solcs, una mena d’asterisc de cinc a set raigs, al forat de la malla per on passa la boquilla central, de manera que hi hagi un flux de barreja millorat al voltant de la boquilla. Augmentarà l’estabilitat de l’agulla i reduirà la parada en mode turbulent.

La quantitat de barreja combustible per a la flama de suport és fixada pels orificis de la boquilla de l’interior de la carcassa. El seu nombre i mida es poden personalitzar.

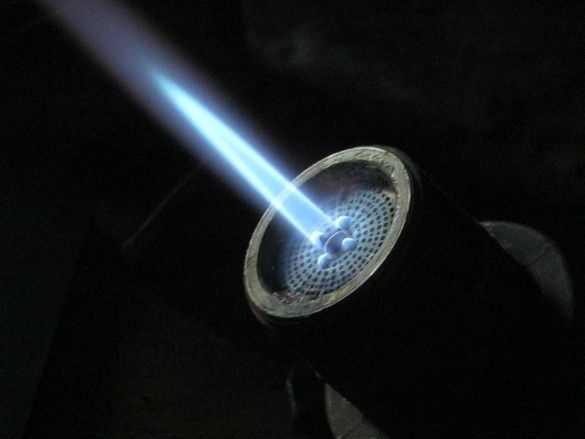

Algunes fotos de la torxa obtingudes fins ara amb diferents posicions de l’aixeta al cremador, per dir-ho així, “agulla”, flama “suau”, i alguna cosa pel mig.

No es va fer una “cama” per al cremador experimental, durant el funcionament va subjectar el seu maletí en un petit passamassa.

La torxa resultant és molt més gran que el primer petit cremador, fins i tot amb l’addició d’una germana de gas. El vidre s’escalfa molt més ràpid i una àrea més gran, “flueix”, era possible inflar un tub de 18 mm d’un vidre fusible “de neó”. Resulta que les operacions no van tenir èxit anteriorment: girar les vores, perforar una gruixuda capa de vidre amb una agulla de tungstè.Al mateix temps, es fa sentir la necessitat d’augmentar encara més la temperatura de la torxa. No hi ha moltes opcions: l’addició d’oxigen o gas explosiu.

Treballar en els errors. Formes de millorar.

No obstant això, aquest tipus de treball s’hauria de fer amb un torn de metall, les peces i tota l’estructura serà més precisa i precisa, fent-les menys doloroses. El diàmetre de la caixa i la boquilla és òbviament massa gran, sembla que és el que no permet obtenir una torxa més llarga de flames: la velocitat del gas en caure en una carcassa ampla (boquilla) baixa significativament. Val la pena apropar-se a la mida del cremador a [1]. Estaria bé fer una broca, un cos, una malla i un diafragma a partir d’un buit de llautó, i no de res, el disseny es pot fer més convenient en el muntatge i l’ajust. Estaria bé fer un broquet segons la carta, un forat cisellat i polit cònic (vegeu més amunt o [1]). De l'oxigen o la "cascavell", ja hem dit.

Literatura

1. Bondarenko Yu.N. Tecnologia de laboratori. Producció de fonts de llum de descàrrega de gas

amb finalitats de laboratori i molt més.