Salutacions als lectors.

En aquest article, podeu familiaritzar-vos amb la tècnica de fer un ganivet de cuina de fibra de carboni. Aquest material també s’anomena fibra de carboni o simplement carboni.

Creant això casolans, l’autor va haver de suar força, el procés de fabricació va ser força complicat. Per cert, probablement ja coneixeu aquest autor si llegiu un article fent un ganivet a partir d’ampolles de plàstic. Aquest és un noi del Japó i, com ja sabeu, els japonesos són autèntics amos en fer ganivets, així que confiem en aquest noi i mirem el procés de fabricació.

Eines i materials.

-Tisores

-Semblar pedres

-Eixample amb una corda de diamants

-Filet

-Forn

-Assecador de pèl de construcció

-Dues xapes de metall

- Placa MDF 220 * 320mm

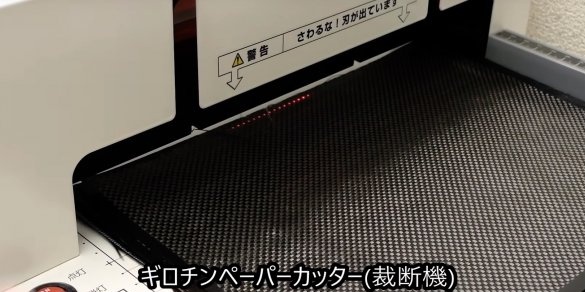

- Guillotina per a paper (opcional)

-Llamps

-Envasador de vidre

- Embalatges per envasar al buit 250x350mm

Paper de pergamí

-Marcador

- Cargols per fixar el mànec

-

Resina epoxi

-Tapa

-Vegetables per comprovar

Procés de fabricació.

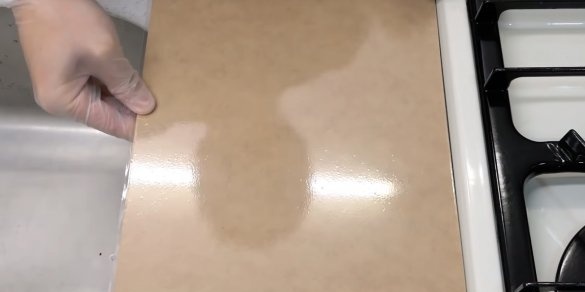

L’autor va decidir fer aquest ganivet des de zero, per així dir-ho, i per això necessita fer-lo ell mateix. El mestre agafa un tros de placa MDF amb una mida aproximada de 220x320 mm (la mida del tauler depèn de la mida del futur producte). També cal comprovar que la placa MDF s'adapti a una bossa per a envasos al buit. Per a envasos, el mestre utilitzarà paquets de mida 250x350mm.

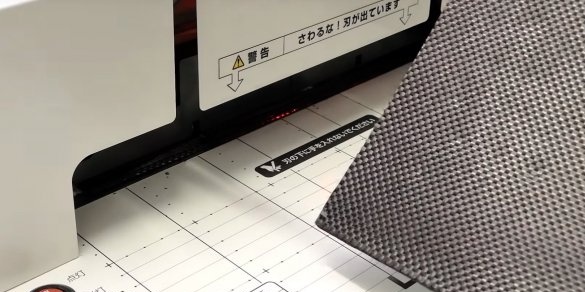

Després d’haver fixat el llenç a la paret, l’autor el marca segons la mida del tauler de MDF i aplica tires de cinta adhesiva al llarg de les línies del futur tall, aparentment perquè el teixit no es desorden durant el tall.

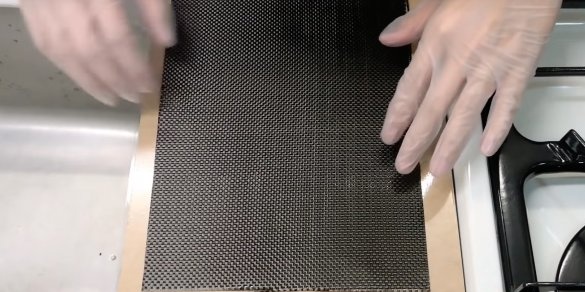

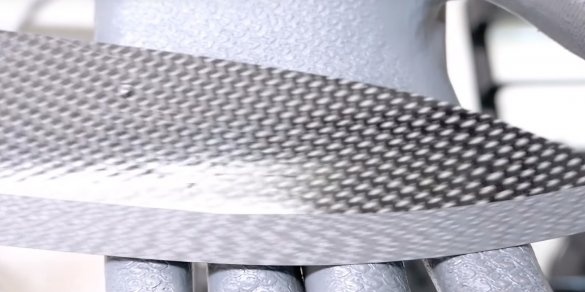

Xapa fulls de tela, un total de 10 fulls.

Ara el mestre plega tots els fulls i alinea tots els extrems amb la guillotina de paper. Tot i que per què ho fa, segueix sent un misteri per a mi, ja que les vores de la placa de carboni acabada no s’utilitzaran, així que crec que podeu saltar-se amb seguretat aquest pas.

Per colar xapes de carboni necessitem epoxi. L’autor barreja primer els seus components en un got i, després, aboca la barreja resultant sobre una safata i la barreja de nou.

L’autor formarà fibra de carboni a la xapa de MDF, però durant el procés d’enduriment, l’epoxi s’enganxarà a la làmina. Per evitar-ho, l’autor posa una bossa de buit de MDF i bomba aire. També gràcies a això, la làmina de carboni tindrà una superfície brillant i no requerirà processament addicional.

Així doncs, en el full de MDF ja envasat, l’autor comença a retallar làmines de teixit de carboni, impregnant-lo amb cura de resina epoxi i expulsa bombolles d’aire amb una espàtula de plàstic. Així, forma 10 capes de teixit de carboni.

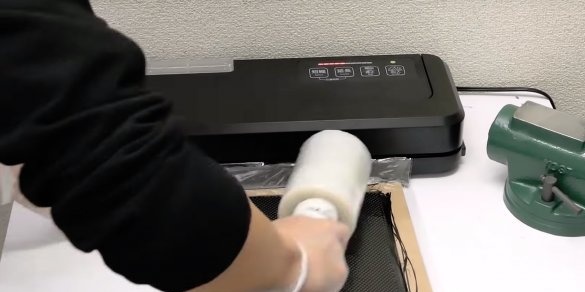

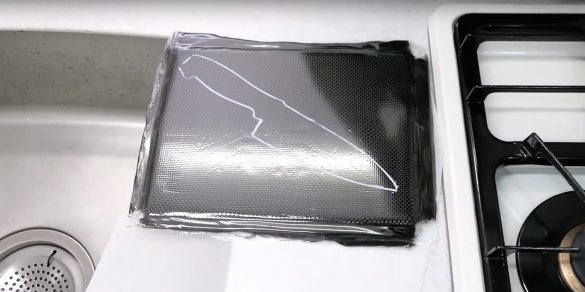

L’autor posa el pastís resultant en una bossa de buit i al buit, mentre que cal desfer-se de les bombolles d’aire. L’autor ho fa amb un corró de goma d’escuma suau.

Si penses que tot és així, pots deixar la peça amb seguretat i esperar fins que s’endureixi, t’equivoces, tot comença.

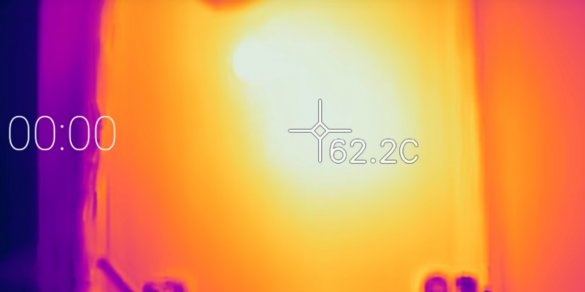

Ara l’autor subjecta la peça entre dues plaques d’acer inoxidable amb pinces i la escalfa amb un assecador de pèl de l’edifici. Si escalfeu la placa a 60 ° C al llarg, només penseu durant 180 minuts. Aquest noi té paciència.

Després de tres hores de diversió, l’autor recupera una làmina gairebé acabada de fibra de carboni. Per què gairebé? Com que el nostre autor no es calmarà de cap manera, ara es presenta com un autèntic forner. Després d’haver-se estalviat de l’embalatge al buit i d’haver posat carboni en una fulla de forn sobre paper de pergamí, l’envia amb valentia al forn, on la coca de carboni es fa bullir durant tres hores més a una temperatura de 180 ° C. Sí, però vaig dir que no tot és tan senzill.

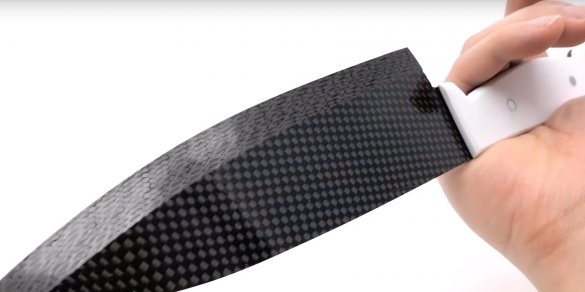

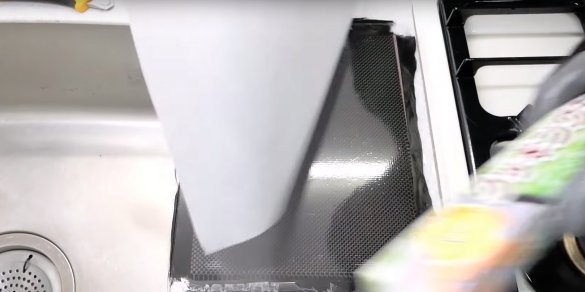

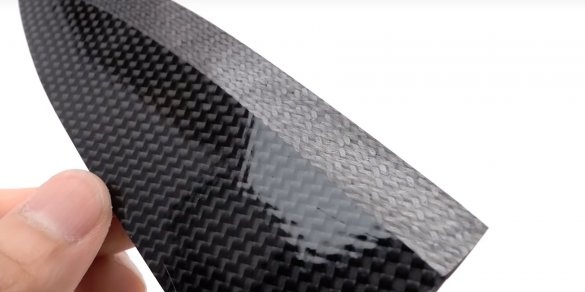

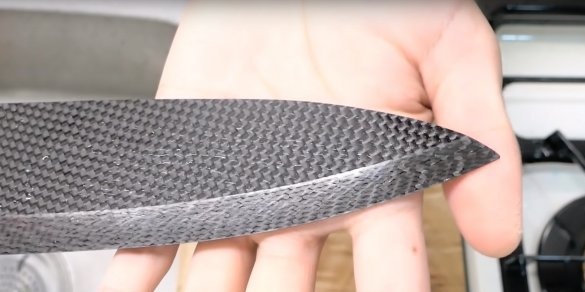

I, finalment, ha arribat el moment en què la placa de fibra de carboni està a punt !!! Només ens queda tallar el perfil del futur ganivet. Simplement, sí, en fibra de carboni

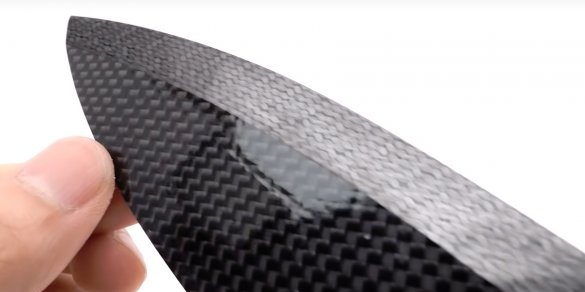

L’autor dibuixa un perfil de ganivet a la placa i utilitza una serra amb una corda de diamants, retalla fàcilment el ganivet per l’enèsima quantitat de temps, suant pràcticament i probablement utilitzant la profanitat en llengua japonesa.

Per provar la força de la fibra de carboni resultant, el nostre mestre japonès posa un tros innecessari de fibra de carboni a dues altures i la carrega amb el seu pes. Com podeu veure, la prova es va aprovar amb èxit, el carboni no es trenca i l’autor no va quedar atrapat. Genial

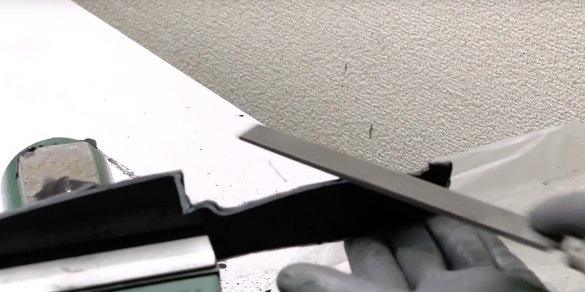

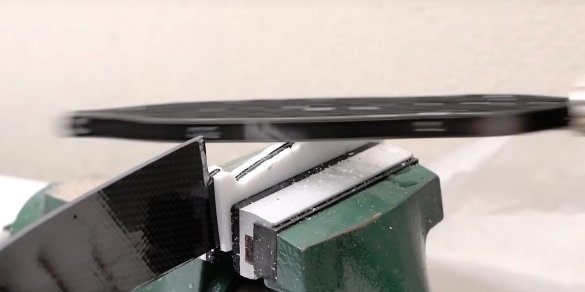

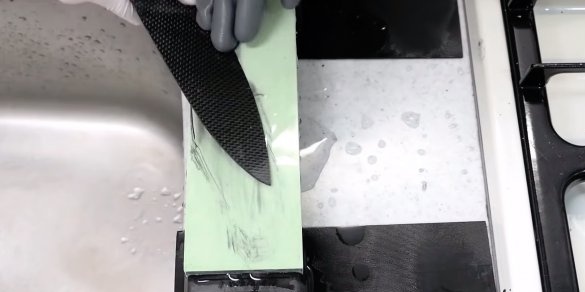

Continuem. Armat amb un arxiu, l’autor disposa de la forma del ganivet. El perfil final s’adjunta mitjançant una picadora de diamants de 400 gra.

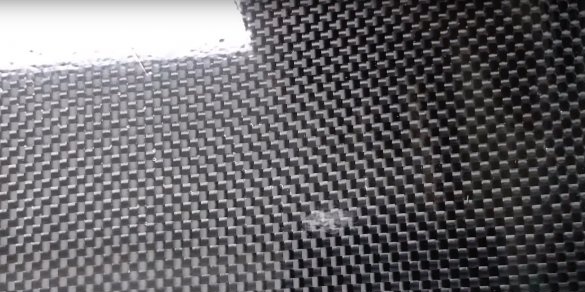

Com es pot veure al material tallat, resultà ser dens, sense bombolles ni defectes.

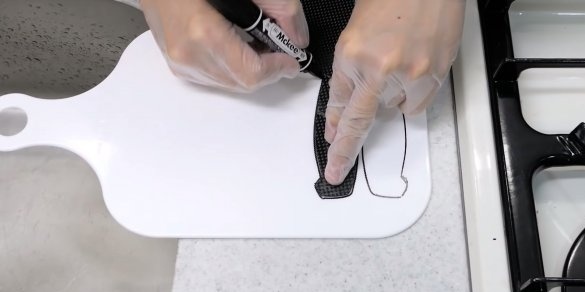

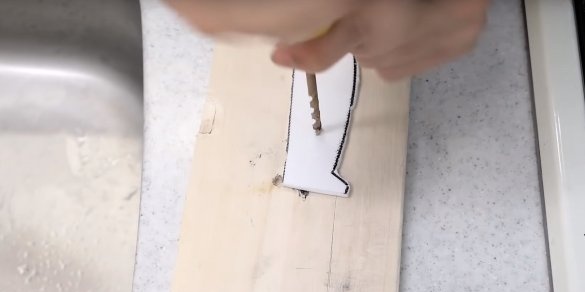

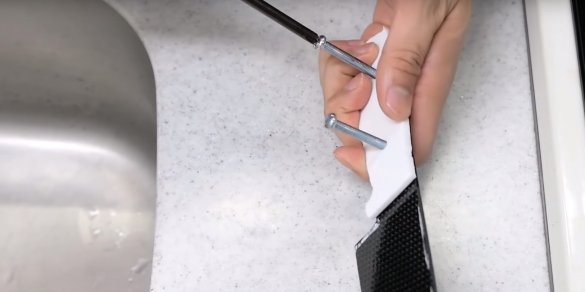

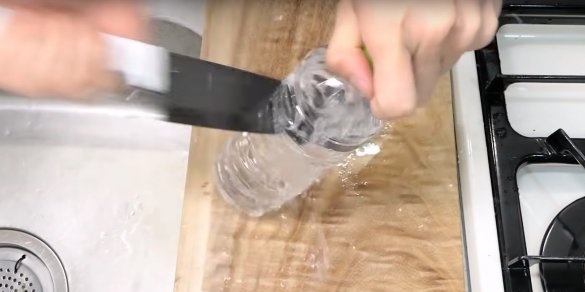

El mestre va decidir fer un mànec per a un ganivet a partir d’un tauler de cuina de plàstic. Per fer-ho, marqueu el perfil del mànec, talleu-lo amb un trencaclosques, aquí el procés és molt més ràpid, no és el carboni. Els extrems són processats mitjançant una fitxa, marcatge i forat. Cargols, talla l’excés i esmola.

Estrany, però el nostre samurai japonès, de tots els sentits, vol complicar-se per si mateix i es nega a utilitzar una eina elèctrica. Perforant forats, tallant i cargolant cargols, totes aquestes operacions que fa l’autor de forma manual.

Un cop acabat el mànec, l’autor només ha d’acabar la fulla del ganivet. Simplement, sí ... Es tracta d’un treball monòton i acurador que requereix molta cura i concentració

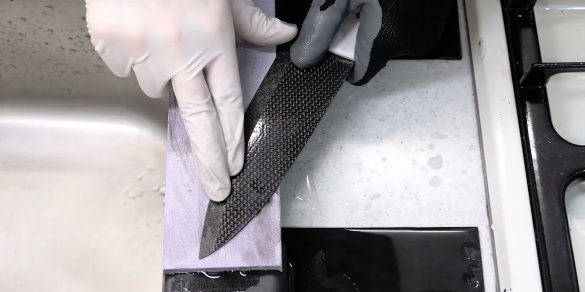

Així doncs, per a la formació de descensos, l’autor utilitza una pedra de mòlta amb una grana de 400. La propera pedra de pedra serà amb una graella de 1000, després de 2000, de manera que reduint gradualment la graella de la pedra, els japonesos porten la punta a la perfecció. L'última pedra que fa servir el mestre té un pes de fins a 30.000.

Sobre aquest ganivet de carboni ja està a punt.

Comparació del pes amb un homòleg metàl·lic.

Ara val la pena revisar el producte en funcionament. El mestre talla els seus cogombres i un tomàquet preferits, i finalment posa dues ferides de punyal a la ampolla de plàstic.