L’autor del canal de YouTube TeraFox es va plantejar una tasca difícil, fer un forn i no només un forn, sinó que no tingués un enderroc i més eficiència.

El pes d’aquesta canonada és de 65 kg, el gruix de la paret és de 8 mm.

Es va comprar a partir de metall usat. Per marcar suaument els extrems, fem servir paper d’un rotllo.

A continuació, dibuixa un marcador amb una línia al llarg de la qual es pot tallar amb confiança amb una amoladora.

El marcatge de la segona línia és molt més fàcil, perquè hi ha alguna cosa per empènyer.

Ara podeu començar a tallar. Aquest gruix de paret podria ser un problema per al 125è rectificador, però per al 180 no és un problema, el problema es resol ràpidament. Però el pinzell per a metall en un molinet petit ho és.

Durant tots aquests treballs, la bruma vermella va estar durant diversos metres, sense ulleres i un respirador definitivament no hi havia res a fer. No us oblideu també de l’interior de la canonada.

Sempre és difícil començar alguna cosa nova. El més important és comprendre la seqüència, fins i tot si teniu dibuixos. Un cop determinades totes les etapes, es procedirà a tallar la canonada de perfil. Es tracta de 12 segments llargs idèntics i un conjunt de curts que formaran la base de les parets frontals i posteriors del forn.

Soldem segments curts entre ells. Aquest punt es podria eludir si hi hagués un perfil més ampli.

Les canonades principals es tallen en un angle.

A més, en qüestió de tecnologia, soldem un parell d’hexàgons. Els mateixos blancs esmentats es col·loquen al centre de cada pla de l’hexàgon i es solden. Un parell d’elements estan a punt.

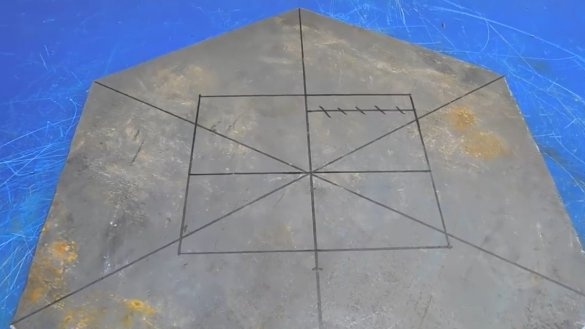

Aquesta era una de les tasques fàcils en el sentit literal de la paraula. Ara heu d’arrossegar el material amb més força. Aquest tros de full pesa més de 35 kg.

L'autor fa l'estufa del que hi ha disponible, de manera que si no coincideix amb la mida, està bé, podeu redibuixar i soldar segons calgui. L’hexàgon dels "vuit" ja està a punt.

A continuació, marca un parell de forats de diàmetres diferents. L’autor els talla amb un tallador de plasma.

A continuació, lliguem l’hexàgon des de la canonada al lloc, després ho soldem des de dins. La paret posterior del forn ja està a punt. Pròxim a fer més de front, però una mica més tard.

A la mateixa placa metàl·lica es van comprar plaques de 8 mm. Els soldem junts, fem una partició del propi forn.

Exposem la partició, està soldada, després soldem bé.

Després d’això, ja podeu soldar en cercle una canonada amb la paret posterior del forn.La costura ha de ser lliure de filtracions i sense exageració.

Al costat hi ha la cara de l’estufa. Marquem i comencem a tallar, i després ens soldem elements els uns als altres.

Però això està lluny de tot. A la paret frontal també hi hauria d’haver una porta, un mànec, un bufador, etc. Senyalització senzilla sota la porta, just per sobre del forat de l'injector.

Tenim un enorme rectangle. I aquest és realment l'injector en si:

Està fabricada amb una canonada de mitja polzada amb diversos forats, estarà situada al nivell de la partició per cremar gasos de piròlisi al forn. Això és teòricament, a la pràctica que veurem.

Tallem els forats per al bufador que hi ha a la part inferior de la porta i soldem una frontissa ordinària, connectant la porta a l’extrem frontal del forn.

Fem una versió clàssica del deadbolt.

A continuació, necessiteu 5 segments d’una canonada rodona, dos dels quals de diàmetre menor. 4 d’ells serviran d’amortidors regulables i un d’entrada d’aire.

L'extrem frontal està a punt, bufat amb un amortidor soldat, l'injector també està al seu lloc. El cul es solda a la canonada amb una bona costura sòlida.

L’extrem posterior tampoc no es troba privat, una solució no estàndard i hi ha raons per les quals encara hi haurà referències.

Després tallem una làmina de metall de 2 mm de gruix per segments. Segons el pla, originalment es pensava utilitzar una xapa d’1 mm, però donat l’espessor del metall al forn mateix, l’autor va considerar això absurd.

Al centre de cadascuna de les 5 fulles, soldem la tapa.

En alguns, tallem forats, i en el sisè full, l’èmfasi consta de 2 parts. En general, tot està preparat, pots donar cos a l’estructura.

Farem les potes a partir de les restes de la canonada de perfil, es pot fer qualsevol altura segons es desitgi. El flux d’aire està previst al costat esquerre, i 2 surt amb les particions a la dreta. El genoll a la xemeneia també està al seu lloc. En general, la soldadura és gairebé completa.

La vella, que feia 4 anys que treballava, ara necessitava ser desmuntada.

Instal·lem un nou forn al lloc de treball. I soldeu una xemeneia amb un extrem sobresortint de la canonada al carrer.

Queda per pintar i connectar els conductes. Pintem amb pintura resistent al calor amb una temperatura de treball de fins a 400 graus en 2 capes. Vegem com es mostra amb el pas del temps.

Utilitzem una pistola dièsel com a ventilador, té 2 modes de velocitat, això serà bastant. Una sortida d’aire directament al taller i la segona el garatge darrere la paret.

L’autor fa temps que no utilitza una pistola dièsel, ja que no és molt rendible escalfar un motor dièsel, però utilitzava el ventilador constantment.

I l’últim afegit és el mànec de fusta del punt mort.

El primer marcador de llenya i fixeu-vos en què és capaç el casolà d’avui.

Vista des de fora:

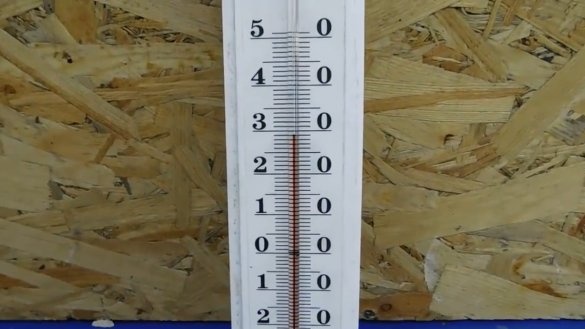

Al taller -6 al carrer -12. Després que la llenya es cremés una mica, el mestre va encendre el ventilador per bufar l’habitació, de seguida va bufar aire ben escalfat, fins i tot seria més correcte bufar aire molt calent. Per a una determinació més exacta de la temperatura de sortida, agafem un vell termòmetre de la casa de fum i el fixem a la corrugada.

La temperatura va començar a pujar ràpidament, però va quedar clar que aquest no era el límit. Llavors, per què a la paret del darrere bufava? Quan la llenya es crema a la part frontal del forn, més a prop de la paret posterior poden deixar-se sense cremar, perquè simplement no hi ha accés a l’oxigen. Tancant la solapa frontal i obrint la part posterior, l’oxigen fluirà per tota la caixa de foc, eliminant així la crema de llenya a la profunditat de la caixa de foc.

Mentrestant, el termòmetre ja mostrava més de 85 graus i la temperatura a la sala arribava als 21 graus.

No seria dolent experimentar la rapidesa amb què es escalfa el garatge. La temperatura en aquell moment és de 3 graus. Obriu l'obturador al garatge i tanqueu el taller. Per descomptat, podeu escalfar 2 habitacions, però caldrà més temps. Mentre que el garatge s’escalfa amb la màquina freda, la temperatura al taller és estable.Una hora després, el garatge ja tenia 15 graus, sense un cotxe, probablement hauria estat més càlid. Però ja és una temperatura força còmoda per a una estada.

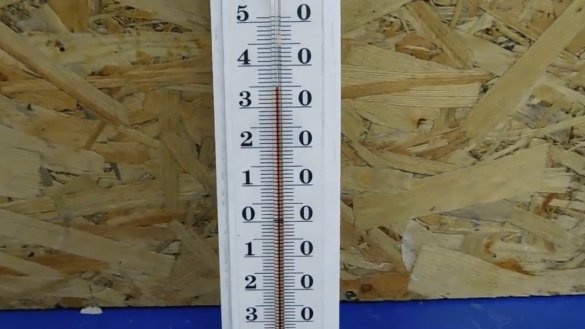

El taller es va fer encara més calent, passant l'obturador al taller, el termòmetre va mostrar més de 95 graus a la sortida. Els mateixos indicadors van ser proporcionats aproximadament per un forn amb motor dièsel.

I al termòmetre ja era +29.

I al cap de dues hores, la temperatura a l’habitació va arribar als 35 graus. La temperatura de l'aire de treball a la presa de sortida va ser superior als 90 graus.

Per això, es poden considerar superades totes les proves. Gràcies per la vostra atenció. Ens veiem aviat!

Vídeo: