Molt sovint, en les descripcions de diverses estufes, es descuida el procés de fabricació de la part més important i crucial –la magdalena– o es toca aquest tema de passada o bé la informació no és contrastada. I, mentrestant, aquest és el cor del forn de motlle, del qual depenen molts dels seus paràmetres. Sovint no es troben materials a la venda, sovint són cars.

A continuació es descriu un experiment en la fabricació d'una floridura per a un forn de recuit de vidre (màxim 600 ° C). Es pot fer servir un forn amb aquest tipus de magdalenes en la fabricació de làmpades que bufa vidre. El volum de la maga és d’uns 4 litres. Escalfador fet de filferro de crom de tipus "intern": l'espiral està emmarcada en l'espessor de les parets de la tàpia. La tasca era fer un disseny eficient i econòmic més adequat per a un ús pràctic.

Així doncs Com a material per a les parets de la maga, es va utilitzar una massa formada per talc barrejat amb vidre líquid. L’escalfador és un filferro nichrom. Com a aïllament tèrmic principal: un gruix de cordill d’amiant. El principal aïllament tèrmic del forn se suposa que és escuma. Considerem algunes característiques d’aquests materials en una aplicació similar.

El primer que cal prestar atenció és got d’aigua i nichrom. De les importants: el vidre líquid és lleugerament conductor de la electricitat en la fusió a uns 650 ° C, que dissol activament els refractaris del forn a 700 ° C; el got d’aigua provoca corrosió catastròfica dels escalfadors. Una gota de vidre líquid és suficient per entrar al cable de calefacció perquè es cremi al primer inici del forn. Per descomptat, quan es barreja un vidre líquid amb altres components (corindó, chamota, sorra, etc.), els danys que li causen els refractaris disminueixen, però l'efecte corrosiu sobre l'escalfador es manté. Aquest efecte corrosiu s’explica per l’elevat contingut d’òxid de sodi en vidre líquid (el vidre líquid és el silicat de sodi Na2SiO3). L’òxid de sodi destrueix la pel·lícula d’òxid protector al nichrome per la reacció:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

Aquesta reacció procedeix activament ja des dels 600 ºC i condueix a l’oxidació profunda del nichrom.

Amb fechral, la situació és encara pitjor: una pel·lícula protectora d’òxid d’alumini en contacte amb silicat de sodi perd les seves propietats protectores i comença a passar oxigen al metall, que comença a oxidar-se gairebé com un simple ferro.

Amiant. A 800 º C, perd aigua unida químicament i es converteix en pols. Per tant, productes d’aquests, com el cartró o el cordó, poden funcionar fins a aquesta temperatura. A més, fechral no hauria d’estar en contacte amb l’amiant [2]. Per cert, sobre la pèrdua d’aigua: quan s’utilitza placa o cordó d’amiant a alta temperatura, calcant, els productes d’amiant es tornen fràgils. Si cal desmuntar l’aïllament tèrmic de l’amiant, heu de deixar-ho reposar durant un o dos dies. L’amiant està saturat de vapor d’aigua de l’aire i torna a quedar tou.

Formigó d’escuma. És un material de construcció d’ús general. Amb una superfície no gaire resistent, resisteix 600 ºC i, fins a aquesta temperatura, és un excel·lent aïllant tèrmic.

El recobriment refractari de vidre talc-líquid, en si mateix, pot funcionar fins a 1000 ° C [1].

Així, a les temperatures desitjades (fins a 600 ºC), es poden fer servir els materials que es llisten.

La tecnologia de fabricació d'aquest tipus de magdalenes es descriu a [1] per a forns de tubs d'alta temperatura en miniatura i consisteix a enrotllar l'escalfador sobre un buit plegable, recobrir, assecar, treure del buit i assecar-se, acabar i subministrar la màquina acabada amb aïllament tèrmic. A continuació, segons la tecnologia proposada, s’intenta fabricar una magdalena d’una quantitat justa - lleugerament inferior a 4 litres.

Què era necessari per a la fabricació.

Eines

Per fer un blanc de fusta, necessitava una eina de fusteria, un tornavís. Recipient per barrejar els components de la massa refractària, espàtula de goma per a la seva aplicació.

Materials

A més del vidre líquid i el pols de talc (bebè en pols), necessitàvem: paper gruixut, filet, cinta de paper, film de plàstic per embalar, alguns fixadors. Acabat espiral de nichrom.

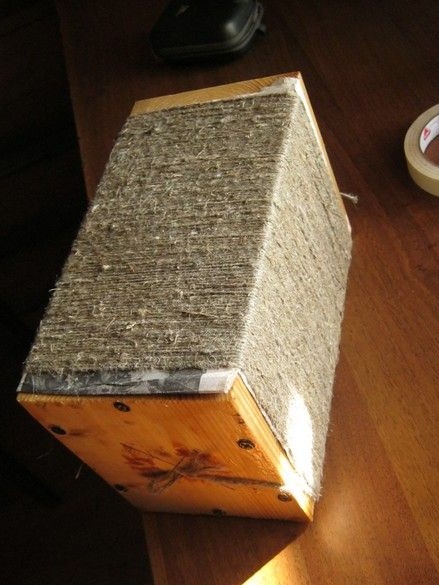

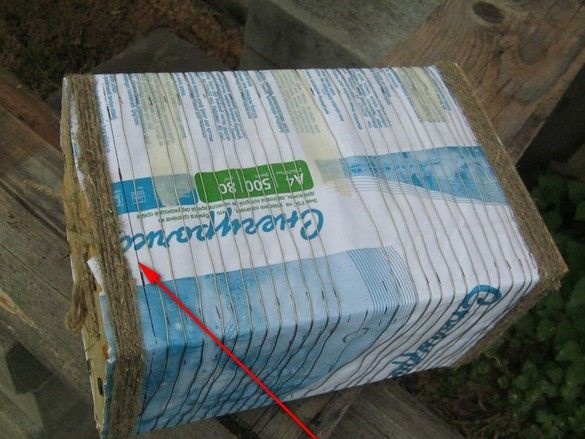

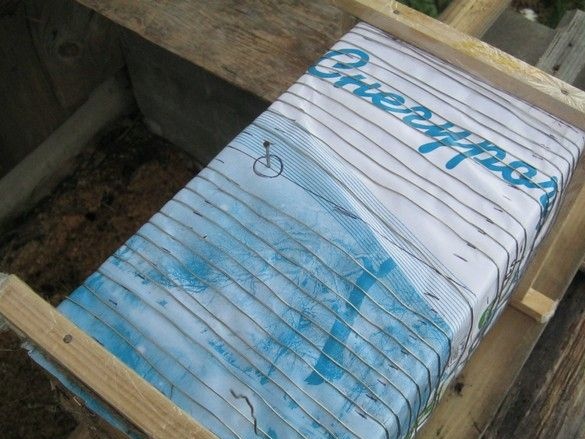

Primer de tot, vaig agafar un buit perquè s’enfilés una mida adequada. Ella es va convertir en una caixa en la qual abans d’experimentar amb la fabricació de magdalena d’argila. Per donar-li un "plegament fàcil", va retorçar les parets amb cargols autopastants a través d'una capa de premsa, cosa que va evitar que la capa de laca s'enganxés. Si el blanc està realitzat específicament per ser bobinat de la manera descrita, no cal cobrir-lo amb vernís. Després de muntar les parets laterals, vaig cargolar els extrems de la caixa i vaig treure els cargols de les parets laterals. Com a resultat, vaig obtenir una caixa que es desmunta dels extrems.

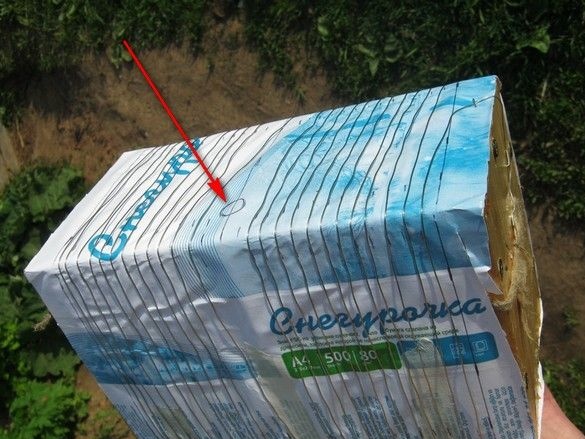

El següent pas és enrotllar la corda. Tretament, girar per girar. Es va aplicar el filet més senzill. Els extrems es van fixar temporalment amb diversos claudàtors d'una grapadora de construcció. Als extrems, de manera que podreu excavar-lo més endavant. Vaig fer una capa de paper “encerat” a la part superior de la bobina de corda: vaig aplicar l’embalatge d’un paquet de paper de la impressora, fixant els extrems amb cinta “emmascarant” de paper.

Preparació de filferro escalfador. Nichrome és una cosa molt cara i aconseguir-ho amb bobines, de manera que la finca té una sèrie de diàmetres, en cas de necessitat de calefactor, no és rendible. Tampoc no sempre és possible comprar diverses desenes de metres del diàmetre requerit. Com a opció possible: busqueu espirals de calefacció preparats i utilitzeu-los. A sota de la foto, la versió local és una espiral de Chelyabinsk severa. Tingueu en compte el cost moderat i la disponibilitat de diverses capacitats diferents a la botiga. Encara més baix hi ha una sèrie de iteracions per convertir una espiral en un filferro.

L’extrem del filferro doblat s’enganxava a qualsevol cosa massiva i s’aguantava, tot arrossegant els draps a través d’un tros. En aquest cas, assegureu la rotació lliure de l’extrem lliure del fil al voltant del seu eix. Les darreres edicions: mitjançant una sèrie de vídeos.

El filferro està preparat, va resultar uns 13m. La potència de l’escalfador depèn de la mida de la maga [2] i en aquest cas una mica redundant: la velocitat de calefacció serà lleugerament superior a l’òptima. S'han rebut 13m dividits pel perímetre dels buits preparats - rebut el nombre de voltes que caldrà fer, és petit, cosa que simplifica molt la tasca. Dividit la longitud de la bobinada pel nombre de voltes: obtenim el pas sinuós.En aquest cas, ha sortit igual a uns 8mm. Caminem, que es pot arrossegar amb els ulls tancats.

Vaig decidir enganxar un termopar a la part lateral de la silencia: aquest és un disseny molt concis, podeu utilitzar un termopar relativament curt, rígid (en carcassa de ceràmica o d’acer) sense cables de compensació, directament als terminals del controlador tèrmic. Al lloc del forat del termopar, el bobinat de l'escalfador es "separa", permet el lloc. Per cert, per a un escalfament uniforme de la floridura de ceràmica, de vegades es fa un enrotllament amb un pas variable, més dens a les vores, menys sovint al centre. Per no perdre un lloc per un termopar després del recobriment, vaig marcar un petit gra al centre.

Després d’enrotllar l’escalfador, va fer els costats de manera que les vores de la maga acabessin uniformes. Per a això, he utilitzat llistons embolicats en polietilè de "botifarra" fina. Els va assegurar amb clavells. Els llistons es recolzaven en un espai buit sota el paper per alinear-los, enrotllant-se una mica del mateix filet al buit.

El revestiment era en dues capes. Es realitzava amb una espàtula de goma. La massa mateixa es va preparar a partir de vidre líquid i una pols per a bebès farmacèutica: no hi havia pols de talc pur. Es van gastar aproximadament ¾ got de vidre líquid i 5 ampolles de pols de 40 g cadascuna en una capa. El pols amb agitació es va anar incorporant gradualment a una porció de vidre líquid fins a la consistència de la crema agria gruixuda. La composició resultant s’aplicava per les quatre cares, s’assecava horitzontalment, de tant en tant. El recobriment va resultar ser molt viscós i pràcticament no es va escórrer.

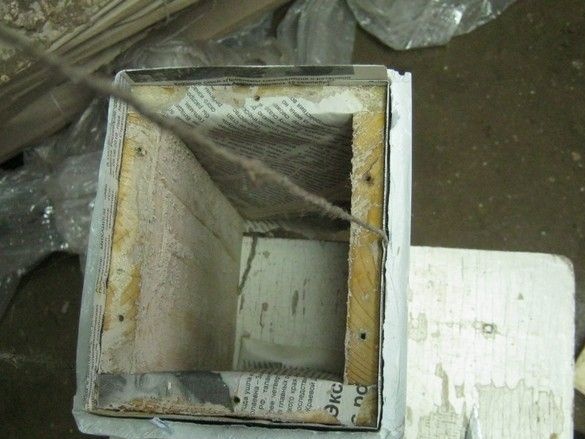

Després d’endurir el recobriment de la maga, va començar a desmuntar els buits i a treure la maga. Va colar amb cura els costats i va embolicar les cordes a sota. Va treure les parets finals i va començar a rebobinar la corda entre la maga i el blanc. Es esperava una emboscada: en primer lloc, la corda era bastant rugosa, el seu gruix no era especialment igual, sovint les restes de petites esqueixades eren teixides a la corda. El pitjor era a les cantonades. Al final, per no malmetre la maga, la corda es va deixar sola, i la base de fusta es va tallar amb cura a trossos.

La magdalena no era tan seca i duradora. A falta d’un fons, tombat, es va esforçar i, si no es va formar, s’acosta més a un paral·lelograma. Però després d’una nit passat de peu, una mica “va nedar”.

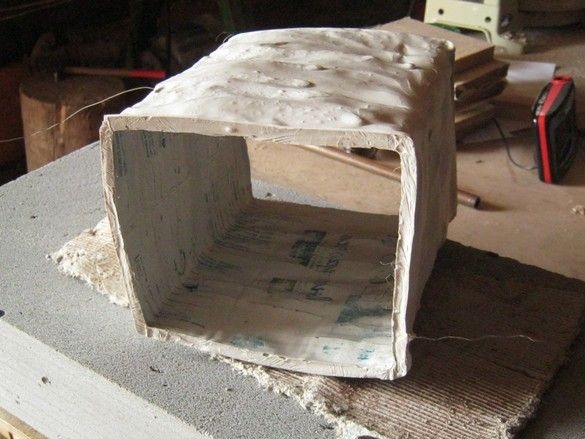

Després de diversos dies d’assecar-se, vaig començar a encendre-la. La magdalena es col·locava vertical sobre un tros de cartró d’amiant, tot això, sobre un maó de formigó airejat, embolicat a la part superior amb aïllament tèrmic “primari”: un gruixut cordó d’amiant. Cobert amb diverses peces de cartró d'amiant.

Vaig realitzar les primeres connexions mitjançant un ferro de 1,4kW connectat en sèrie. El ferro va reduir el corrent, el seu regulador de temperatura després de la calefacció es va encendre durant 5 ... 10 segons. Un cop al minut. El resultat va ser un escalfament molt suau: en 3 ... 4 hores, la màquina es va escalfar a 300 ºC. Després d’uns assecaments suaus, es va engegar un escalfador de 4 kW en sèrie. Les coses van ser més divertides. Per sobre dels 400 ° C, el midó de pols per a bebès va començar a cremar-se i el procés va haver de ser traslladat a l'aire lliure.

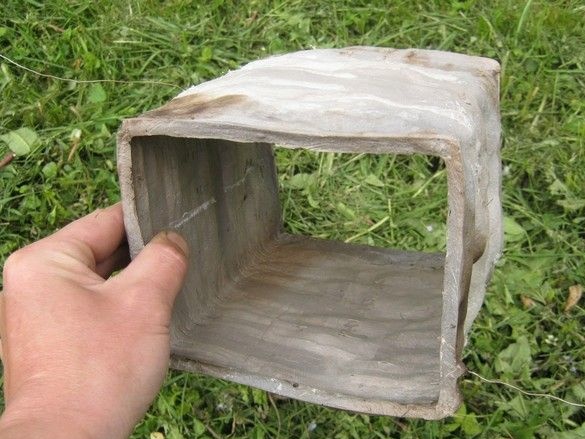

El resultat és una maga amb parets rígides molt lleugeres, semblants a la ceràmica. Amb un lleuger tocat, se sent un timbre.

En general, l'experiment es va considerar que va tenir èxit: es va poder fer una maga per al forn de recuit de vidre, amb una temperatura de treball de fins a 600 ºC. Els costos són mínims. Materials de funcionament. Per a un ús més segur, després de l’assecat complet, apliqueu una altra capa de recobriment des de dins. Assecar de manera semblant. Si és necessari, es pot fer una bufa amb un fons de manera similar.

Treballar en els errors.

En primer lloc, heu de trobar talc pur, cremeu-lo durant molt de temps i resulti desagradable. El formulari s'ha de fer més arrodonit, amb les cantonades suavitzades, i no hi haurà dificultats per desfer la corda. Amb la mida de la magdalena, em vaig emportar una mica, però, el desig d’utilitzar el formulari acabat em justifica.Per a motlles i revestiments, és millor utilitzar una peça seca de fusta dura i altres materials naturals; aleshores, podeu assecar-la inicialment engegar-la, dur a terme directament la forma, això estalviarà de la deformació. A més, podeu intentar cremar la forma: la temperatura d'encesa, per exemple bedoll, és de 330 ... 350 ° C. Al mateix temps, no calen folres ni cordes. Atès que la silencia no experimentarà tensió mecànica al llançar-lo, aquest mètode s’adapta bé a la versió inferior.

1. Navegador G. (1985) Guia de síntesi inorgànica. T.1. Capítol 9 Temperatures elevades.

2. Forn elèctric casolà.